- 富士通の製造業

ソリューショントップ - ECMオファリング

- 設計の高度化オファリング

- Fujitsu Development Management for Manufacturing

- Fujitsu MBSE/MBD/CAE Solutions

- Fujitsu 設計製造支援 iCAD Solutions

- NX™ software

- Solid Edge® software

- Teamcenter® software

- Fujitsu Manufacturing Industry Solution COLMINA 技術情報管理 部品表

- Fujitsu Manufacturing Industry Solution COLMINA 製品含有化学物質管理

- Fujitsu Manufacturing Industry Solution COLMINA Design Review 高速リモートデスクトップ

- Fujitsu Product Development Process Management

- 生産準備の高度化オファリング

- Fujitsuデジタル生産準備 VPS

- Fujitsu Engineering Operation and Production Management (EOPM)

- Fujitsu Manufacturing Industry Solution COLMINA 技術ファイル管理 for Manufacturing

- Fujitsu Product Development Process Management

- 製造データ利活用の高度化オファリング

- Fujitsu Manufacturing Industry Solution COLMINA 設備点検

- Fujitsu Manufacturing Industry Solution COLMINA 設備保全管理 PLANTIA

- Fujitsu Product Development Process Management

- 関連オファリング

- SCMオファリング

- 導入事例

- エンジニアリング製造実行ソリューション(SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO))

- SAP製造実行システム(MES)

- Fujitsu MES Solutions

(旧名称:FUJITSU Manufacturing Industry Solution COLMINA MES)

- Fujitsu Die-Tech Corporation of the Philippines様導入事例対談レポート(PDF)

- Fujitsu Die-Tech Corporation of the Philippines様導入事例対談動画(YouTube)

- 株式会社東振精機様(PDF)

- リスパック株式会社様(PDF)

- ゴールドパック株式会社様(PDF)

- 富士通株式会社(PDF)

- Anaplan

- Fujitsu Die-Tech Corporation of the Philippines様導入事例対談レポート(PDF)

- Fujitsu デジタル生産準備 VPS

- カタログ

- 設計の高度化オファリングに関するご紹介資料

- Fujitsu Development Management for Manufacturing

- Fujitsu 設計製造支援 iCAD Solutions

- Fujitsu MBSE/MBD/CAE Solutions

- 生産準備の高度化オファリングに関するご紹介資料

- 計画の高度化オファリングに関するご紹介資料一覧

- 原価・生産管理の高度化オファリングに関するご紹介資料

- 生産管理の高度化オファリングに関するご紹介資料

- 製造実行管理の高度化オファリングに関するご紹介資料

- 動画(YouTube)

- 計画の高度化オファリングに関する動画(YouTube)一覧

- Enterprise Visualization ~変化に強いポストモダンERPとMES~

- Fujitsu Die-Tech Corporation of the Philippines様導入事例対談動画

- デジタルスレッドで ものづくり変革

- 製造DXを実現するものづくりクラスター

- 富士通の製造DXに向けた取り組み

- 統合計画管理ソリューションPROFOURS~頼れる現場のパートナー~

- 食品製造業様向け統合計画管理ソリューション「GLOVIA smart PROFOURS」

- 計画業務パッケージ「GLOVIA smart PROFOURS」機能ご紹介

- 製造業向け統合計画管理システム「GLOVIA smart PROFOURS」

- 製造業向け統合計画管理システム「GLOVIA smart PROFOURS」

- 原価・生産管理の高度化オファリングに関する動画(YouTube)一覧

- Enterprise Visualization ~変化に強いポストモダンERPとMES~

- Fujitsu Application for SAP® Solutions Actual Costs Templateご紹介

- デジタルスレッドで ものづくり変革

- 製造DXを実現するものづくりクラスター

- 富士通の製造DXに向けた取り組み

- 富士通の考えるマスカスタマイゼーション対応方法

- Fujitsu Application for SAP® solutions Mass Customization Template

- Fujitsu Application for SAP® solutions コンセプトのご紹介

- 見積管理ソリューション~見積業務がこんなに簡単に!

- 手配管理ソリューション~手配業務がこんなに便利に!

- 産業機械製造業における活用シナリオ

- JSUG Conference2019 Fujitsu Speaker Message

- 「JSUG Conference2019」富士通セッションの講演者メッセージ

- 製造実行管理の高度化オファリングに関する動画(YouTube)一覧

- ニュース&イベント

日機装株式会社 様

透析装置の製造現場にSAPのMES「SAP® Manufacturing Execution(SAP ME) / SAP® Manufacturing Integration and Intelligence(SAP MII)」を導入

富士通の技術支援のもと各国レギュレーション対応強化とともに品質向上、業務効率化を図る

透析装置のパイオニアである日機装様は、同社金沢製作所メディカル工場で透析装置の製造を行っている。近年、課題解決が急務となっていたのが、厳しさを増す国内外の各レギュレーションへの対応である。同社は、膨大なドキュメントの保存やトレーサビリティの強化とともに、品質向上、業務効率化、現場の見える化などの課題を解決するべく、製造実行システム「SAP® Manufacturing Execution(SAP ME) / SAP® Manufacturing Integration and Intelligence(SAP MII)」を導入し、紙ベースのものづくりから脱却した。

採用のポイントは、すでに導入していたSAP ERPとの連携性と、計画生産のみならず受注生産にも応えるバリアントコンフィギュレーション対応の実現だ。富士通の技術支援のもと、現場と合意を形成しながら新しい業務フローも作成。作業の標準化、現場の見える化の実現とともに、大幅な工数削減を見込む。

- 課題国内外の各レギュレーション対応を強化したい

- 効果SAP® Manufacturing Execution(SAP ME) / SAP® Manufacturing Integration and Intelligence(SAP MII)を導入し、紙ベースのものづくりから脱却。ペーパーレス化とトレーサビリティの強化を図る

- 課題計画生産、受注生産の両方に応えるバリアントコンフィギュレーション対応を実現したい

- 効果富士通のアドオン開発により既存のBOM(部品表)や作業手順を変えることなく、バリアントコンフィギュレーション対応を実現

- 課題品質向上、業務効率化、現場の見える化を実現したい

- 効果紙から電子化へ、業務フローを改善し、作業の標準化による品質向上、転記作業をなくすことなどによる大幅な工数削減、現場の見える化による業務判断の迅速化を実現

背景

厳格な国内外の各レギュレーション対応の強化と

品質向上、業務効率化、現場の見える化が急務に

1953年創業以来、専門性の高い分野でパイオニアとして市場を創出してきた日機装様。産業用特殊ポンプ、CFRP(炭素繊維強化プラスチック)製航空機部品、血液透析装置、深紫外線LEDを活用した製品など、「万が一」が許されない過酷な環境や、技術的難易度の高い領域にチャレンジし、独創的な発想と高度な技術で社会課題の解決に貢献している。

1969年に血液透析装置の国産化を実現したのも同社だ。透析医療の発展とともに歩む同社メディカル事業の足跡は、日本の人工透析の歴史そのものである。同社の血液透析装置は、国内シェア50%を超えており、世界中で事業を展開している。今後、メディカル事業のさらなる成長を実現する上で欠かせないのが、国内外の各レギュレーション対応の強化と品質向上、業務効率化、現場の見える化の実現だ。これらの重要課題を解決するためには紙文化からの脱却が不可欠だったと、同社金沢製作所メディカル工場長 泉幸慶氏は話す。

「透析装置の製造を行っている当工場では、製造記録や製造プロセスなどの膨大なドキュメントの保存や、トレーサビリティ強化が求められています。これまでの紙ベースのものづくりで厳しいレギュレーションの要件を満たすのは困難でした。グローバルでの透析事業を取り巻く環境の変化に対し、スピーディかつ柔軟に応えていくためにはITの活用が不可欠です。IT活用による品質向上、業務効率化、現場の見える化を目指し、データに基づくものづくりの実現が急務となっていました」。

2016年、同社は透析事業を支えるものづくりの変革を目指し、デジタル化により現場情報の見える化や手順書、記録の電子化を図るMES(Manufacturing Execution System、製造実行システム)の導入検討に入った。

泉 幸慶 氏

泉 幸慶 氏

日機装株式会社

執行役員

メディカル事業本部

金沢製作所 メディカル工場長

経緯

大量記録の保存とトレーサビリティが課題に

現場の見える化、手順書遵守の徹底も目指す

各レギュレーション対応における紙ベースの既存生産体制の課題について泉氏は振り返る。「2016年当時、すでに紙情報の保管により工場のスペースが圧迫されていました。国内外の各レギュレーション対応を強化するとさらに紙情報が増加し、スペース面のみならず記録の検索性向上のためにもペーパーレス化は不可避でした。また、製品に使用している部品の履歴を確実に記録、保管するために、デジタル化によるトレーサビリティの強化も必要でした」。

生産面では、現場の見える化が懸案になっていたと、プロジェクト責任者である生産管理部の杉本一彦氏は話す。「日々の生産現場ではさまざまな要因により工程の進捗が前後します。さらなる品質向上や業務効率化を図るために、現場の見える化を実現し原因分析・課題解決に取り組む改善活動の強化が求められていました」。

また、紙ベースの作業で生じるリスク回避も課題になっていたと杉本氏は話す。「熟練者はもとより新人も現場に慣れるのに従い、手順書を見ないで作業を行うこともありました。手順書遵守の徹底と作業の標準化は、直近の課題となっていました」。

杉本 一彦 氏

杉本 一彦 氏

日機装株式会社

メディカル事業本部

金沢製作所 生産管理部 部長

プロジェクト責任者

採用のポイント

開発工数の最小化、柔軟な生産体制など

MES製品選定では5つのポイントを重視

同社において紙ベースのものづくりが抱える課題を解決するMESの製品選定では、大きく5つのポイントがあった。

1つ目が、基幹システムとMESの連携における開発工数の最小化。「すでにSAP ERPを導入していたため、開発工数削減の観点からSAPのMESであるSAP® Manufacturing Execution(SAP ME) / SAP® Manufacturing Integration and Intelligence(SAP MII)を第一候補としました。また、製造設備との連携による製造、検査データの自動収集もポイントとなりました」(杉本氏)。

2つ目が、お客様である医療機関ごとの仕様に応じる受注生産と計画生産の両方に柔軟に応えるバリアントコンフィギュレーションへの対応。「血液透析装置は、標準モデルはあるのですが、お客様ごとの目的、システム環境などによって仕様が異なります。これまで運用していたバリアントコンフィギュレーションを、システムの中で運用できるかどうかは重要なポイントになりました。SAP ERPとSAP MEがマスターも一貫して密に連携することで、各仕様に合わせた作業手順書やチェックリストが自動的に選択され、手順書に従うことでバリアントコンフィギュレーションを実現できる点を評価しました」(杉本氏)。

3つ目が、現場の見える化の実現。「SAP MIIは、SAP MEやSAP ERPのデータを取り出し、リアルタイムにデータを可視化できる点がポイントとなりました」と、プロジェクトPMOであるグローバル情報統括部の宮脇一嘉氏は話す。

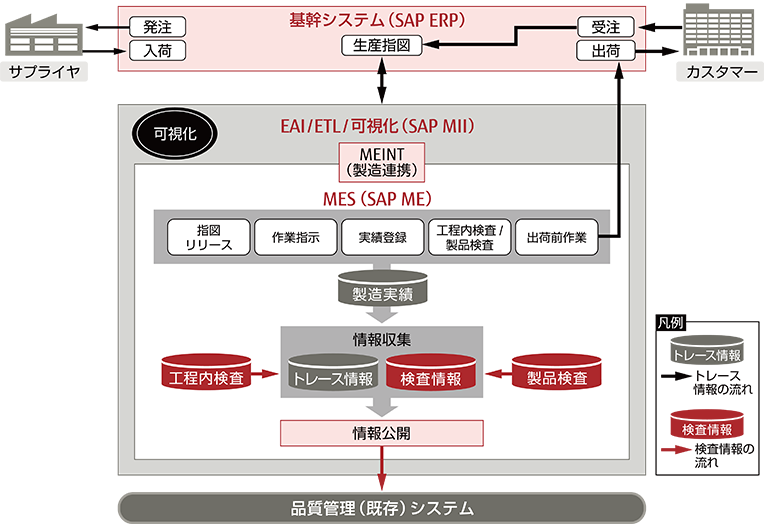

システム構成図

システム構成図

4つ目が、電子記録における記録改ざんの防止。「SAP MEではログを収集し、誰がいつアクセスしたのかを記録するとともに、権限が与えられた者以外による変更が行えないなど、改ざんを防止できます」と、プロジェクト管理者である成形部の原口明宏氏は続ける。

5つ目が、効率的なシステムの導入。「SAP MEの標準機能が当社の業務に適合するかどうかが大きなポイントとなりました」(原口氏)。

宮脇 一嘉 氏

宮脇 一嘉 氏

日機装株式会社

グローバル情報統括部

グループリーダー

プロジェクトPMO

原口 明宏 氏

原口 明宏 氏

日機装株式会社

メディカル事業本部

金沢製作所 成形部 部長

プロジェクト管理者

導入のプロセス

業務効率化を前提に、標準機能に業務を合わせるべく

富士通の技術支援のもと新しい業務フローを作成

同社は、2018年1月から3カ月間をかけてSAP® Manufacturing Execution(SAP ME) / SAP® Manufacturing Integration and Intelligence(SAP MII)のPoC(概念実証)を実施した。「富士通、SAPの支援のもと、基本的な使い方を確認するとともに、現場のスタッフにも実際に操作してもらいました」。PoCで本格導入に向けて確信を得た後、5つのポイントを含め総合的な観点から、SAP® Manufacturing Execution(SAP ME) / SAP® Manufacturing Integration and Intelligence(SAP MII)の採用を決断。構築パートナーには、SAP製品の豊富な導入実績と技術力、総合力を評価し富士通を選択した。

同社は2018年4月から要件定義に入った。今回の導入における方針についてプロジェクトリーダーである製造技術部の中尾通治氏はこう話す。「パッケージの標準機能に合わせて業務効率化を前提に業務フローの改善を行い、効率的に導入するという方針を立てました。初期導入コストの抑制はもとより、アドオン開発が多くなるほどにバージョンアップの際の改修作業が大変になるからです」。

MESの定着化では、ものづくりを担う現場との合意形成がカギとなる。導入プロジェクト体制の中に現場の代表者にも入ってもらったと中尾氏は話す。「SAP MEに合わせて業務プロセス改革を行うことになるため、現場担当者とディスカッションしながら進めました。大きな紙に導入前の業務フローを書き出し、標準機能に合わせて、業務効率化を前提に、業務フローを変えることができないかという検討を行い、導入後の新しい業務フローを作成していきました。富士通にも参加してもらい、1つ1つの機能について『この機能はここのフローをこう変えます』、『こういう使い方もできます』など、現場の視点に立った具体的かつ丁寧なアドバイスや提案をしていただきました」。

システム構築の観点で苦労したのは、同社が重視していたバリアントコンフィギュレーションへの対応だった。「当社が利用しているBOM(部品表)にSAP MEが対応していなかったため、標準機能でバリアントコンフィギュレーション対応を実現しようとすると、ERPのBOMや作業手順を大幅に見直さなければなりませんでした。プロジェクトの長期化を回避するべく、富士通にアドオン開発を依頼し、運用を変えることなく実現できました」。

各国のレギュレーション等で求められているCSV(Computerized System Validation)※ガイドラインの遵守も必須となる。富士通では、CSVガイドラインと富士通の開発標準プロセス体系SDEMを突き合わせて、エビデンスを残しながら確実にガイドラインを遵守しシステムを導入した。

※CSV: コンピュータシステムと業務プロセスを統合したコンピュータ化システムが、利用者の意図した通りに正しく機能することを確認し、その証拠を文書化すること。

導入効果と今後の展望

作業の標準化を実現し品質と生産性を向上

大幅な工数削減を見込む

2019年12月、高い品質レベルが求められる透析装置の製造現場で、SAP® Manufacturing Execution(SAP ME) / SAP® Manufacturing Integration and Intelligence(SAP MII)による製造実行システムが一部製品で本稼働した。紙から電子化へ、業務フローも大きく変わったと中尾氏は話す。「現場では、タブレットに表示される手順書に従って作業が進められています。作業者は、ステップごとに作業完了をクリックしないと、次の作業に移ることができません。また、ステップにあった手順を実行することにより作業の標準化を実現し、工場全体で品質と生産性の向上が図れました」。

懸案だった現場の見える化も実現が進んでいると中尾氏は話す。「管理者、現場の班長や作業者もタブレットやサブモニターで各工程の進み具合がわかるため、現場の状況に合わせ業務判断が迅速にできます。さらに、大型モニターを使って工場見学者への「見せる化」を実現し、信頼感の醸成にも役立てています」。

電子化によりさまざまな項目で検索するだけで、必要な情報をすぐに活用できるため、品質状況の確認はもとよりお客様からの問い合わせにも素早い対応を実現。また、作業手順書やチェックリストの準備、検査データの転記業務などが不要になったことで、大幅な工数削減を見込む。さらに、ペーパーレス化により工場内の省スペース化も図れる。

今後の展望について泉氏はこう話す。「SAP® Manufacturing Execution(SAP ME) / SAP® Manufacturing Integration and Intelligence(SAP MII)の全面適用はこれからです。また、現場の声を反映し使いやすさも追求していきます。さらに手順書の精度向上はもとより、3Dや動画を使用し、よりわかりやすく伝える手段も検討中です。蓄積したデータを活用しさらなる品質向上や改善活動につなげていくことも重要なテーマとなります。富士通には、SAP社と密に連携した迅速な対応とともに、SAP® Manufacturing Execution(SAP ME) / SAP® Manufacturing Integration and Intelligence(SAP MII)の機能を活用したプロアクティブな提案や、他社事例など最新情報のフィードバックをお願いします」。

独創的な技術で新たな価値を生み出し、社会課題を解決していく日機装様。富士通は先進技術と総合力を駆使し、これからも同社の取り組みを支援していく。

中尾 通治 氏

中尾 通治 氏

日機装株式会社

メディカル事業本部

金沢製作所 製造技術部 係長

プロジェクトリーダー

日機装株式会社 様

| 本社所在地 | 〒150-6022 東京都渋谷区恵比寿4丁目20番3号 恵比寿ガーデンプレイスタワー22階 |

|---|---|

| 代表者 | 代表取締役社長 甲斐 敏彦 |

| 創業 | 1953年12月26日※登記上の創業日は1950年3月7日 |

| 資本金 | 6,544,339,191円 |

| 従業員数 | 2,140名(グループ会社連結:8,708名) |

| ホームページ | https://www.nikkiso.co.jp/ |

[2021年3月掲載]

本事例に関するお問い合わせ

-

入力フォームへ

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

富士通コンタクトライン (総合窓口)0120-933-200(通話無料)

受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)