- 富士通の製造業

ソリューショントップ - ECMオファリング

- 設計の高度化オファリング

- Fujitsu Development Management for Manufacturing

- Fujitsu MBSE/MBD/CAE Solutions

- Fujitsu 設計製造支援 iCAD Solutions

- NX™ software

- Solid Edge® software

- Teamcenter® software

- Fujitsu Manufacturing Industry Solution COLMINA 技術情報管理 部品表

- Fujitsu Manufacturing Industry Solution COLMINA 製品含有化学物質管理

- Fujitsu Manufacturing Industry Solution COLMINA Design Review 高速リモートデスクトップ

- Fujitsu Product Development Process Management

- 生産準備の高度化オファリング

- Fujitsuデジタル生産準備 VPS

- Fujitsu Engineering Operation and Production Management (EOPM)

- Fujitsu Manufacturing Industry Solution COLMINA 技術ファイル管理 for Manufacturing

- Fujitsu Product Development Process Management

- 製造データ利活用の高度化オファリング

- Fujitsu Manufacturing Industry Solution COLMINA 設備点検

- Fujitsu Manufacturing Industry Solution COLMINA 設備保全管理 PLANTIA

- Fujitsu Product Development Process Management

- 関連オファリング

- SCMオファリング

- 導入事例

- エンジニアリング製造実行ソリューション(SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO))

- SAP製造実行システム(MES)

- Fujitsu MES Solutions

(旧名称:FUJITSU Manufacturing Industry Solution COLMINA MES)

- Fujitsu Die-Tech Corporation of the Philippines様導入事例対談レポート(PDF)

- Fujitsu Die-Tech Corporation of the Philippines様導入事例対談動画(YouTube)

- 株式会社東振精機様(PDF)

- リスパック株式会社様(PDF)

- ゴールドパック株式会社様(PDF)

- 富士通株式会社(PDF)

- Anaplan

- Fujitsu Die-Tech Corporation of the Philippines様導入事例対談レポート(PDF)

- Fujitsu デジタル生産準備 VPS

- カタログ

- 設計の高度化オファリングに関するご紹介資料

- Fujitsu Development Management for Manufacturing

- Fujitsu 設計製造支援 iCAD Solutions

- Fujitsu MBSE/MBD/CAE Solutions

- 生産準備の高度化オファリングに関するご紹介資料

- 計画の高度化オファリングに関するご紹介資料一覧

- 原価・生産管理の高度化オファリングに関するご紹介資料

- 生産管理の高度化オファリングに関するご紹介資料

- 製造実行管理の高度化オファリングに関するご紹介資料

- 動画(YouTube)

- 計画の高度化オファリングに関する動画(YouTube)一覧

- Enterprise Visualization ~変化に強いポストモダンERPとMES~

- Fujitsu Die-Tech Corporation of the Philippines様導入事例対談動画

- デジタルスレッドで ものづくり変革

- 製造DXを実現するものづくりクラスター

- 富士通の製造DXに向けた取り組み

- 統合計画管理ソリューションPROFOURS~頼れる現場のパートナー~

- 食品製造業様向け統合計画管理ソリューション「GLOVIA smart PROFOURS」

- 計画業務パッケージ「GLOVIA smart PROFOURS」機能ご紹介

- 製造業向け統合計画管理システム「GLOVIA smart PROFOURS」

- 製造業向け統合計画管理システム「GLOVIA smart PROFOURS」

- 原価・生産管理の高度化オファリングに関する動画(YouTube)一覧

- Enterprise Visualization ~変化に強いポストモダンERPとMES~

- Fujitsu Application for SAP® Solutions Actual Costs Templateご紹介

- デジタルスレッドで ものづくり変革

- 製造DXを実現するものづくりクラスター

- 富士通の製造DXに向けた取り組み

- 富士通の考えるマスカスタマイゼーション対応方法

- Fujitsu Application for SAP® solutions Mass Customization Template

- Fujitsu Application for SAP® solutions コンセプトのご紹介

- 見積管理ソリューション~見積業務がこんなに簡単に!

- 手配管理ソリューション~手配業務がこんなに便利に!

- 産業機械製造業における活用シナリオ

- JSUG Conference2019 Fujitsu Speaker Message

- 「JSUG Conference2019」富士通セッションの講演者メッセージ

- 製造実行管理の高度化オファリングに関する動画(YouTube)一覧

- ニュース&イベント

川崎重工業株式会社 様

SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)で設計と製造をデータ統合

航空機製造にDXを起こす川崎重工業のチャレンジ

日本有数の航空機メーカーとして、防衛省向けの航空機の開発・製造やボーイング社など民間航空機の国際開発および生産プロジェクトを手がける川崎重工業株式会社 航空宇宙システムカンパニー。同社では、製造現場のさらなる効率化を目指し、設計と製造現場のデータをつなぐ統合管理基盤「SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)」を世界に先駆けて導入。紙からデータ、データからコラボレーションへと、航空機製造のデジタルトランスフォーメーションに取り組む。

| 会社概要 | |

|---|---|

| 会社名 | 川崎重工業株式会社 様 |

| 業種 | 航空機製造メーカー |

| 導入製品名 | SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO) |

※ 本記事は、2019年12月6日に開催された「JSUG Conference 2019」の事例セッション「『SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)』導入による航空宇宙産業における生産革新へのチャレンジ」をもとに作成しています。

- 課題図面やスペックなど技術要求の変更の際の現場への伝達、記録を紙と人手による管理でかなりの労力を強いられていた

- 効果設計段階から製造の最終工程までをデータを介して連携、かつリアルタイムで共有し、また変更点の管理も厳格に行うことが可能に

- 課題紙で管理していたため、現場で必要な紙のドキュメントを探す手間があった

- 効果生産情報がデータ化されたため、必要な紙のドキュメントを探す手間が大幅に削減し、業務効率の向上につながった

- 課題生産情報の一気通貫やプロセスの可視化

- 効果生産品質の向上・働き方改革の推進

航空機製造の特徴が生み出す現場の悩み

川崎重工業株式会社

川崎重工業株式会社

航空宇宙システムカンパニー

生産本部生産企画部生産システム課 酒井 亨 氏

日本有数の航空機メーカーである川崎重工業株式会社 航空宇宙システムカンパニー(以下、川崎重工業)。「世界の人々の豊かな生活と地球環境の未来に貢献する”Global Kawasaki”」をグループミッションに、防衛省向け航空機、民間航空機の国際共同開発、航空エンジンを製造している。生産拠点の主力は岐阜工場で、敷地面積726,000平方メートル、従業員数約4,400名。他にも名古屋第一工場、名古屋第二工場、明石工場、西神工場を擁し、1922年の創業以来、85年間で11,000機以上の航空機を製造している。

航空機製造には大きな特徴が3つある。

第1に「特徴的な機体構造」だ。大型構造物であるにもかかわらず重量は極限まで軽量化しなければならない。そのため、アルミ・チタン・スチール・CFRP(炭素繊維強化プラスチック)など、多様な材料や加工法に対応しなければならない。

第2に「多品種・少量/中量生産」だ。年間1機しかつくらない航空機もあれば、100機を超える量産機もある。工程の自動化が難しく、機械加工、板金加工、溶接などの加工だけでなく、配線加工や電子機器の製造も行う。製造現場はジョブショップ型の部品工程とライン型の組立工程が共存し、部品はそれぞれのショップを複雑に移動していく。こうした異なる生産方式を1つの工場で共存させる必要性から、管理はより複雑になる。

第3に「厳しい品質要求」だ。空の上では故障しても機体が止まることは許されない。そのため、ISO認証の「JIS-Q-9100(航空宇宙)」をはじめ、航空機特有の認定制度や技術要求に対応し、かつ迅速な情報開示が求められる。

「紙」でつなぐ業務でのIT化の取り組み

現在、航空機製造の現場では、エンジニアリングチェーンにおける図面やスペックは大量の紙で規定され、その紙からさらに、サプライチェーンにおける作業指示の紙を大量に作成する。こうした理由から「飛行機は紙で飛ぶ」とまで言われる。単純な転記もあるが、紙は技術者のノウハウや匠の業の結集でもある。間接業務の大半はこのような「紙」を作成することに費やされており、航空機の製造コストの少なくない部分を占めているのが実情だ。紙を作り、紙と紙をつないでいくことが、飛行機を飛ばす上で重要な業務になっている。

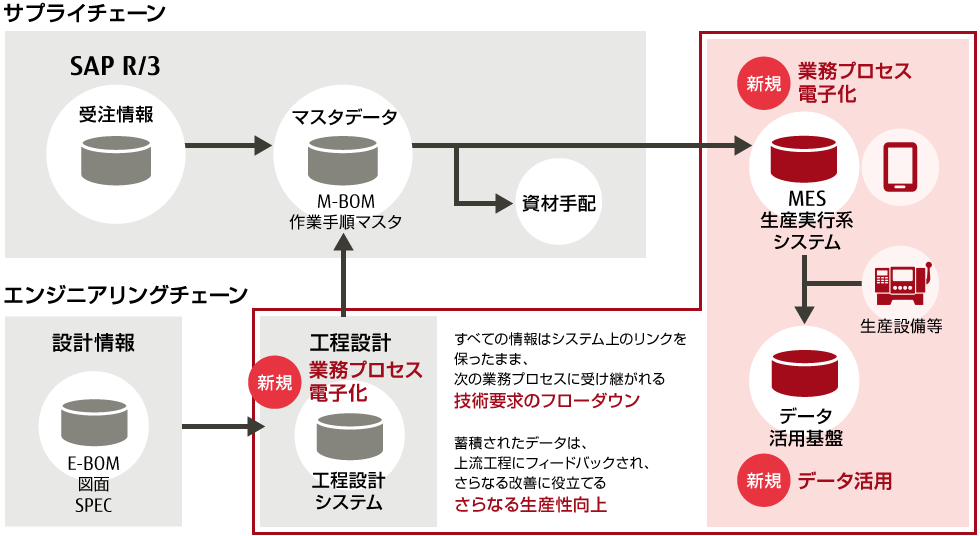

複雑な航空機製造を支えるため、川崎重工業は古くからITを導入している。ホストシステムの自社開発に始まり、2000年代前半からはサプライチェーンにERPを中心とした新基幹システムを導入。契約から作業指示、納品までの管理に「SAP R/3」を採用している。SAP R/3では、SD(営業管理)、PS・PP(統合生産計画)、MM(資材購買)を使いながら生産基盤を作ってきたが、こうした生産のマスタ統合によって、業務プロセス全体を統合してシンプルにしていこうという機運が社内に芽生えきたことは大きな収穫だった。また、データの一元化も進み、パワーユーザーはデータ活用がしやすくなった。

一方、現場レベルの細かな要望に応えようとしたためにアドオンが多数発生してしまったといった反省点もある。加えて、加工の指示や試験、実績の収集、品質の記録などの実行系は依然として紙で管理されているため、計画系と実行系に情報の齟齬(そご)が生じ、一般ユーザーにとっては「使いにくいデータ」という一面も残っている。

スマートファクトリーへ向けたSmart-Kプロジェクト発足

川崎重工業では、「KPS(Kawasaki Production System)」と呼ばれる独自の思想に基づき、標準の設定、異常の検査、問題点の抽出を行って改善していく活動を日々行っている。そのためのツールが個人別「生産管理板」であり、どの現場も一日として同じ現場はないと言えるほどに改善のループを回している。加えて航空機製造においては、開発現場から生産現場へのフローダウン、すなわちすべての技術要求と作業者の一挙手一投足が結び付き、厳格につながっていることを常に証明しなければならない。こうした「改善のループ」と「厳格なつながり」を効率よく両立することが、課題となっている。

効率よく両立するにはどうすればいいか。紙に書いてある情報を簡単に収集し、分析できたら。もっと早いサイクルで異常に気付けたら。設計変更などを迅速に現場に伝えたり、逆に現場の改善を迅速に設計に反映できたら。顧客や認証機関の開示依頼にすぐに対応できたら。そして、改善のループを早く回し、それに追従して厳格なつながりもしっかり管理できたら。

その解決策として「IoT」を活用できないか、というところから「スマートファクトリー」構想が生まれた。IoTのT(Things)を人間の動作・情報と捉え、それをデータとして吸い上げる。データを蓄積・分析し、リアルタイムで制御したり、製造履歴を追跡したりする。このスマートファクトリー構想は「Smart-Kプロジェクト」を生み、航空機製造の「デジタルトランスフォーメーション(DX)」へ進んでいった。スマートファクトリーを目指すには、業務プロセスを統合、統一化することと、データを有効に活用することにチャレンジしなければならないと考えたのだ。統合するには「デジタル化」が必須であることはSAP R/3で経験済みである。そして、大量のデータをもとに、新たな知見を発見できる可能性もある。

一気通貫を目指し3社共同で創りあげたSAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)

途切れた業務プロセスをシステムで統合し、改善のループと厳格なつながりの両立を目指す川崎重工業のDXの方向性に合致したのは、「SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)」だった。

SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)は、工程設計(プロダクションエンジニアリング)と製造実行(プロダクションオペレーション)のデータの一貫性を保持する製造管理基盤であり、データ活用による分析・改善も可能なソリューションである。例えば、E-BOM(設計部品表)のすべての要素をM-BOM(製造部品表)にコピーすることで設計情報の抜け漏れを防ぎ、そのM-BOMと作業手順マスタとリンクさせることで詳細な作業手順を規定できる。こういうリンクがシステム上で実現されることで、設計変更の影響を可視化できる。加えてSAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)は、SAP R/3(ECC 6.0)との親和性も高い。

しかし導入を検討していた2017年当時、SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)は登場したばかりのソリューションで、ほとんど情報がなかった。そうした状況のなか、「一緒にチャレンジしましょう」と力強い熱意を持って提案したのが富士通だった。富士通は、SAPグローバルとの強い連携をもち、製造業に対する知見も高い。UXデザインのアプローチも強みとしていることから、富士通とチームを組むことが決まった。

川崎重工業では、Smart-Kプロジェクトを推進するにあたり、設計、生産技術、生産管理、製造、品質保証、情報システムの各部から人員を集めて新たな課を設置。スタート時には富士通、SAP、川崎重工業の3社共同のプロジェクトであるという認識をメンバーに強く浸透させた。受発注の関係ではない、同じチームに共存するパートナーとしての関係だ。チーム内では報告等も相互に行い、「丸投げしない」意識で取り組んでいる。

SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)導入後のデータ連携

SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)のベストプラクティスと競争優位のアドオン

Smart-Kプロジェクトでは「アドオンはすべてが『悪』ではない」と考えている。業務に合わせるためのアドオンは極力避けるべきだが、標準機能にすべきことはベンダーにしっかり働きかける、競争優位性のある機能はアドオンで行う、といったようなすみ分けを行っている。実際、Smart-Kプロジェクトではこの2年間、川崎重工業の要望をSAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)のベストプラクティスにしていく作業に多くの時間をかけてきた。

標準化においては、ドイツSAP社の開発部門との密接な関係構築も重視。どのSEも知的好奇心旺盛で、対話を重ねることで非常によい関係を築くことができ、またSAPジャパンも要求のインプット等で多大な貢献をしてきた。「日本の要求をベストプラクティスに持っていく」といった意気込みで、チーム一丸となってプロジェクトを推進できている。

UXデザインは富士通から提案され、川崎重工業としては初めての試みだった。今回のような大きなプロジェクトでは、ステークホルダーが共通の理解を持ち、協力し合っていくことが必要であり、そのために視覚的に見せる効果は大きかった。ユーザーの「何か変わるんじゃないか」というワクワクを導き出し、プロジェクト推進の原動力になる。今回、タブレット端末を使って作業記録を行うアドオン機能を開発しているが、製造現場にタブレットを持ち込んで作業することを想定し、こういう場合の画面はどのようにしたらいいか、どんな体験ができたらいいかを、作業担当者ともアイデアを出し合った。UXアプローチによって現場から従来では出せない要件がたくさん出て、質の高い要件定義にもなったと評価している。

チームワークのよさを活かし、各現場でデータ活用から工場全体のコラボレーションへ

Smart-Kプロジェクトは、2020年度中に一部機種への適用を経て、全機種全工場への展開を計画している。展開にあわせ、引き続き細部にわたるまで標準化すべき機能をSAP社に提案していく。また富士通に対しては、SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)の標準機能追加に対する迅速な対応力とともに、収集データの活用に向けた富士通の持つ製造業の知見を集約に期待を寄せる。

川崎重工業では、収集データの活用によって、今までなかったコラボレーションを生み出したいと考えている。例えば、これまで生産現場だけに閉じていたデータが、業務プロセスの統合で工場内に行きわたることで新たなコラボレーションが発生し、そこから新たな価値を生まれるのではないだろうか。 このように、すべての業務プロセスを統合しデータをどんどん活用していくループを回していくことが、川崎重工業のDXであり、その先のスマートファクトリーに向けたチャレンジである。

川崎重工業は、SAP S/4HANA® Manufacturing for Production Engineering and Operations(SAP PEO)を基盤に、航空機製造に新たな価値をつくり出していく。

[2020年2月掲載]

JSUG Conference 2019講演をレポート形式で閲覧できます。

本事例に関するお問い合わせ

-

入力フォームへ

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

富士通コンタクトライン (総合窓口)0120-933-200(通話無料)

受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)