製造業DXに挑戦する経営者への提言

第1回 これまでの10年 - デジタル変革の歩みを振り返る

第4次産業革命が提唱されてから10年近く経ちました。デジタル技術を活用した製造業の変革(DX)への取り組みは着実に浸透しています。実装レベルでは、少数派とは言え、部門間のサイロを崩して組織全体への取り組みも始まっています。主要国のカーボンニュートラルへのコミット、そしてコロナパンデミックによって、産業のデジタル変革への期待が大きく拡大しています。

デジタル変革に求められる機能も従来の生産効率性向上や新しい価値・顧客体験の提供といった価値創造だけでなく、社会全体のレジリエンスやサステナビリティ、そしてヒューマンセントリックの実現にまで広がっています。しかしながら、既存のDXにおいても様々な課題に直面しているのに加え、理念先行の新たな取り組みを進めることに悩む企業も多いと考えられます。

本稿では、富士通のチーフデジタルエコノミスト 金 堅敏が、企業が直面するデジタル変革推進上の課題、期待される生産性、レジリエンス、サステナビリティ、ヒューマンセントリックとの相関性、DX先進事例としてのグローバルライトハウスなどを調査・分析し、従来のDXや新たな取り組みへの対応の枠組みを提示し、ものづくりの視座を高める方策を提言します。

第1回では、これまでの製造業のデジタル変革の歩みを振り返り、製造システムの進化のプロセスや課題を明らかにしていきます。

製造業のデジタル変革に期待される新たな取り組みとは

次々と生まれるデジタル技術によって、製造業はどのような進化を遂げてきたのでしょうか。2000年代には、従来のICTに加え、AIなどの次世代デジタル技術がイネーブラーとして登場してきました。2010年代に入ると、これらの次世代デジタル技術によって新たな産業が生まれる一方で、既存の産業においてはデジタル・ディスラプション(デジタルテクノロジーによる破壊的イノベーション)がもたらされました。2012年ごろドイツ政府によって提起された「インダストリー4.0」(第4次産業革命)、民間企業が主導する米国のインダストリアル・インターネット(IIoT)、そして日本では新ロボット戦略やコネクテッド・インダストリーズなど、日米欧を中心にスマート製造への取り組みが進み、約10年が経過しました。

ところが、世界経済フォーラム(WEF)の調査によると、ごく一部の先進企業を除き、大部分の企業は、実証実験(PoC)、あるいは個別ユースケースの実施に留まっており、DX(デジタルトランスフォーメーション)に苦戦・苦闘している現状がみえてきました。また、米国の国立スマート製造関連研究機関(CESMII)は、約10年前から始まった第4次産業革命の中で、米国の製造業の生産性は上がっていないという実態と、製造業の98%は第3次産業⾰命でまだ「行き詰まっている」という現状を明らかにしています*1。さらに、日本のデジタル化やデータ活用などのDXへの取り組み状況を見ると、製造業に限らず約95%の企業が未着手又は一部門での実施に留まっており、十分に進んでいないことが分かります*2。製造業におけるデジタル変革は期待されるほど進んでいないと言えます。

一方で、私たちはパンデミックやウクライナ危機等のグローバルな社会・経済環境の激変に直面しています。製造業においては、サプライチェーンのレジリエンス/俊敏性への対応強化や、カーボンニュートラル等の環境効率の向上、再生可能エネルギーへの加速的な移行が求められています。このような社会的要請に素早く対応しているのが欧州です。インダストリー4.0の発祥地とも言うべきドイツでは、新たに発表した「インダストリー4.0の2030年ビジョン」と「持続可能な⽣産:インダストリー4.0 で環境変⾰を積極的に形成していく」において、サステナビリティ(気候変動や尊厳ある労働、社会参加などの内容を含む)は、自律、相互運用性とともに三大活動領域の一つとして取り上げられています。またEUも「インダストリー5.0: 持続可能、ヒューマンセントリック、そしてレジリエントな欧州産業に向けて」という政策を発表し、インダストリー5.0のコンセプトを提起し産業界に働きかけています。製造業のデジタル変革の促進に積極的に取り組んでいる世界経済フォーラムも、スマート製造の目的にサステナビリティを取り入れ、産業界の取り組みを奨励しています。

このように、今や、製造業のDXでは、従来の生産効率性や新しい価値・顧客体験の提供といった価値創造だけでなく、社会全体のレジリエンスや持続可能性を鑑みた価値創造が強く求められています。製造業は、デジタル変革に苦戦・苦闘しているにも関わらず、グローバル社会からの新たな期待に直面しているのです。大部分の経営者がこの対応に苦慮していることは想像に難くありません。

製造システムの進化とスマート製造推進上の課題

製造業ではこれまでどのような変革が起きてきたのでしょうか。数十年にわたってICT技術の導入を通じて、製造現場、製造システム、そして企業経営の仕組みまで、様々な変革が生み出されてきました。その一方で、次世代デジタル技術によるインダストリー4.0やスマート製造への高い期待がありながらも、製造業のデジタル・ディスラプションは進んでいるとは言えない状況にあります。

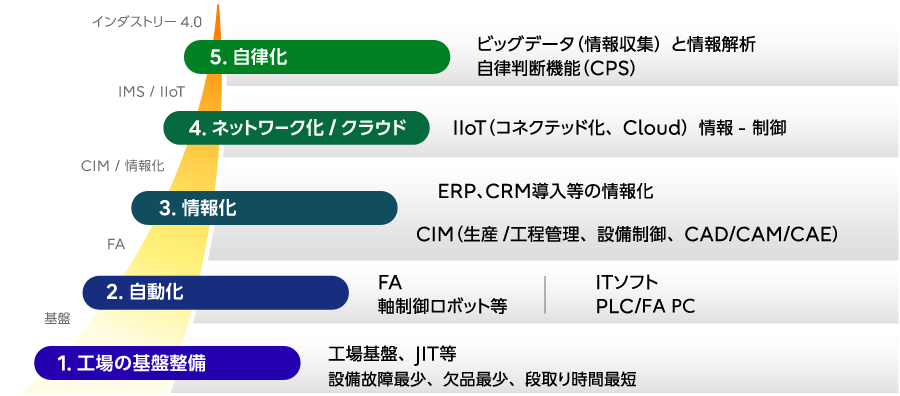

図1は、製造システムの進化を簡略的に描いたものです。進化のプロセスは、主に以下の5つに分けることができます。

- 工場の基盤整備(最適な物理的基盤に相当)

- 自動化(見える自動化と見えない自動化に相当)

- 情報化(ICTシステムとOTシステム、デジタル化に相当)

- ネットワーク化/クラウド(データの収集、データの伝搬、データに対するコンピューティング、見える化、モデリング、最適化・予測などに相当)

- 自律化(意思決定のインテリジェンスと実行などに相当)

図1 製造システムの進化

産業革命論的なフレームワークでIT・デジタル技術とその他の関連部分を整理すると「自動化と情報化」は第3次産業革命に、「コネクテッド、自律化」は第4次産業革命に分けられます。「自動化と情報化」はスマート製造への進化に必要な基盤であり、「コネクテッド化、自律化」が本稿で言うスマート製造のコア部分となります。ただし、企業により生産システムや経営システムの進化の度合いが異なることから、すべての企業が一律に「自動化と情報化」を整えてから、一斉に「コネクテッド化、自律化」へ進むとは限らず、ほとんどのケースは同時進行的に進んでいきます。

スマート製造推進上の3つの課題

前述したように、数十年にわたって行ってきた従来の「自動化と情報化」の限界を突破すると大きく注目されたスマート製造ですが、現状では期待通りに進んでいないのが実態です。その背景と阻害要因は、国あるいは企業によって様々です。

米国CESMIIはスマート製造推進上の様々な課題について、2022年5月に米国製造業のスマート製造に関する調査を行い、レポートをまとめています*3。主な課題を以下の3つにまとめることができます。

- スマート製造にかかわる人材・技術・ノウハウ・データガバナンス制度の欠如

- コスト・投資対効果など、財務に関わる課題

- レガシー資産の扱いや業務配分等に関わる既存事業と新規事業の兼ね合い(両利きの経営)の課題

これらの課題には、デジタルと関係するものもあれば、リアルの製造システム(例えば、モノづくりのプロセス改善のノウハウやレガシーの設備など)、またデジタルそのものとは関係のない経営管理に関するものも存在します。

ただし、コスト高や投資収益の把握の難しさ、デジタル技術のスキルや人材の欠如などは共通な課題として様々な企業の調査でも明らかになっています*4,*5。(例えば、日本経済産業省(2022)「令和3年度製造基盤技術実態等調査:我が国ものづくり産業の課題と対応の方向性に関する調査 報告書」)

主要参考資料

- ロボット革命・産業IoT国際シンポジウム 2021資料 John Dyck (October 2021) “Partnering to Drive Interoperability and Harmonization”

- 経済産業省(2020年12月)「DXレポート2(中間取りまとめ)」

- BMWi (October 2019) “2030 Vision for Industrie 4.0: Shaping Digital Ecosystems Globally”

- Molex (2021) “The State of Industry 4.0: A survey of Industries Manufacturing Stakeholders”

- 日本経済産業省Web(2022)「令和3年度製造基盤技術実態等調査:我が国ものづくり産業の課題と対応の方向性に関する調査 報告書」

- WEF (January 2019) “Forth Industrial Revolution: Beacons of Technology and Innovation in Manufacturing”

- BMWi (November 2020) “Sustainable production: actively shaping the ecological transformation with Industrie 4.0”

- CESMII (May 2022) “2022 Smart Manufacturing Market Survey”

- European Commission (January 2021) “Industry 5.0: Towards a sustainable, humancentric and resilient European industry”

- European Commission (December 2021) “Industry 5.0: A Transformative Vision for Europe” ESIR Policy Brief No.3

- John Dyck (October 2021) “Partnering to Drive Interoperability and Harmonization”

- McKinsey Global Institute (May 2022) “Securing Europe’s future beyond energy: Addressing its corporate and technology gap”

- McKinsey & Company, ACCJ (February 2021) “Japan Digital Agenda 2030”

- Monika Sinha (2021) “the Gartner 2022 CIO Agenda: Make Composability your Superpower”

- WEF (September 2021) “Global Lighthouse Network: Unlocking Sustainability through Fourth Industrial Revolution”

- WEF (March 2022) “The Global Lighthouse Network Playbook for Responsible Industry Transformation”

- 日本経済産業省Web(2022)「デジタル産業への変革に向けた研究会」資料

著者紹介

金 堅敏(ジン・ジャンミン)博士

グローバルマーケティング本部 マーケティング変革統括部 チーフデジタルエコノミスト、博士。

グローバルな政治、経済、社会、技術(PEST)のメガトレントのインサイト、ニューエコノミー、デジタルイノベーション先進事例の調査分析に従事。最新著書に『日本版シリコンバレー創出に向けて:深圳から学ぶエコシステム型イノベーション』(共著) ほか。