製造業DXに挑戦する経営者への提言

第2回 これからの10年 - インダストリー5.0への挑戦

第1回で見てきたように、10年前にスマート製造が提起された時点でデジタル変革を通じて目指してきたのは、生産性向上、新規ビジネス創出、新たな顧客価値提供です。しかし、社会・経済環境が大きく変わっていく中で、スマート製造の機能拡張が必要不可欠となっています。

第2回では、製造業のこれからの10年に必要不可欠な機能を、ロールモデルとなる先進的な企業事例と共に紹介します。

これからのスマート製造に求められるコンポーザビリティとサステナビリティ

ガートナーは、パンデミックに素早く対応した先進企業の成功要因を踏まえ、「コンポーザブルな企業」(Composable Business)というコンセプトを提起しています。コンポーザブルな企業とは、予期できない不確実な場面に遭遇した場合のリアルタイムな適応性と回復力のために設計された組織と定義されます。表1はガートナーが不確実性時代の環境変化に対応するコンポーザブルな企業に求められる機能をまとめたものです。

表1 コンポーザブルな企業に求められる機能

| Traditional Business

既存の企業(組織) | |

|---|---|

| Strategy 戦略 | Long Term 長期 |

| Customer 顧客 | Siloed サイロ化 |

| Value 価値(の所有者) | Enterprise 企業 |

| Technologies 技術 | Static 静的 |

| Workforce 労働力 | Human 人間 |

| Operations 運営 | Stable 安定的 |

| Composable Business

コンポーザブルな企業(組織) |

| Continuous (変化の)連続 |

|---|

| Unified 統合された |

| Ecosystem エコシステム |

| Composable コンポーザブル |

| Human and Machine 人間と機械 |

| Adaptive 適応 |

ガートナーは、コンポーザブルな企業に変革するための、4つの原則と3つのビルディングブロックに基づく方法論を提案しています。

- 検出

- モジュール化

- オーケストレーション

- 自律化

- コンポーザブルな思考

- コンポーザブルなビジネスアーキテクチャー

- コンポーザブルな技術

DXはデジタルという手段に着目して変革を目指しますが、目指すべき組織像は描いていません。コンポーザブルな企業のコンセプトは、強靭な組織像を描いて、それを実現する手段を提示したものです。コンポーザブルな企業というコンセプトはDXの発展形とも言えます。

コスト削減可能な3つの理由

- システム開発全体をスピーディーに実施することが可能である

- それぞれの内部モジュールの組み合わせによってバリエーションに富んだコンポーネント配置が可能である

- 標準化や再利用のメリットを生かすことができる

特に、ソフトウェアやアプリケーションの領域では、ノーコード・ローコードに代表される開発技術や、各モジュール間連携に必要なAPI開発の自動化が進んでいます。これによりアプリケーション開発がこれまでより容易で、より安価なシステム導入が可能となりました。これらの点はスマート製造の普及に「一石二鳥」の効果があると考えられます。

実際、一部の企業はすでに実践しています。例えば、富士通は、持続可能な社会に向けた洞察と富士通の変革を語る「Fujitsu Technology and Service Vision(FT&SV)」(2022年度版)![]() において「クラウドネイティブなアプリケーションを新たに作るのではなく、迅速に様々なサービスをつなぎ、組み合わせて使うようなモデルに変化していく」とコンポーザブルアーキテクチャーの潮流に沿ったインサイトを提言しています。また、富士通は、お客様のDXパートナーとして、ノウハウのリユース、コンポーネントの組み合わせによる、成長するアプリケーションの実現、サービスとしてのコンポーネント(Component as a Service)のビジネスモデルを目指し、エコシステムの活用・実践をはじめています。

において「クラウドネイティブなアプリケーションを新たに作るのではなく、迅速に様々なサービスをつなぎ、組み合わせて使うようなモデルに変化していく」とコンポーザブルアーキテクチャーの潮流に沿ったインサイトを提言しています。また、富士通は、お客様のDXパートナーとして、ノウハウのリユース、コンポーネントの組み合わせによる、成長するアプリケーションの実現、サービスとしてのコンポーネント(Component as a Service)のビジネスモデルを目指し、エコシステムの活用・実践をはじめています。

近年では、自動車業界の産業構造変化(EV)、テスラの車体一体化鋳造による製造プロセス変革、3Dプリンター技術などのデジタルネイティブな製造技術の出現、製造プロセスへのAI導入など、デジタルと比較的相性のよい製造工法が拡大しています。例えば、テスラでは、⼤規模な鋳造と部品の統合によって、元々モデル3に必要だった171個の独立部品がオースティン製のモデルY車両では2個へと大幅に簡素化され、1,600以上の溶接作業が不要となりました。また、新⼯場の生産ラインにおけるロボット台数は、モデル3生産ラインの当初必要台数と⽐較して生産能力あたり70%以上減少しました。このようなリアル世界での工程の簡素化、あるいはモジュール化によって、ITシステムとの相互運用はより容易になります。

このように、リアルな世界の技術革新とIT技術革新によってITとOTの融合が進み、スマート製造の普及障壁は今後低くなると予想されます。

サステナビリティの重要性の高まり

スマート製造に求められるもう一つの要素は、サステナビリティの実現です。国連のSDGs達成への切迫感、各国のカーボンニュートラル宣言やパリ協定の進展、パンデミックへの迅速な対応、更には、急速なデジタル化の弊害として生まれた勝者総取り(winner-takes-all)モデルによる技術独占や巨大な所得格差に対する社会的な不満解消を受けて、国際社会や経済界はサステナビリティへの取り組みに本腰を入れはじめました。第1回で述べたドイツ、EU、WEFの取り組みは、このような要請に応えたものといえます。中でも、EUはインダストリー5.0を支える6つの技術分野として、以下を挙げています。

- 個別化されたヒューマンマシンインタラクション

- バイオインスパイアードテクノロジーとスマートマテリアル

- デジタルツインとシミュレーション

- データ送信、保存、および分析技術

- 人工知能

- エネルギー効率、再生可能エネルギー、貯蔵、自律性のための技術

これらの技術分野のほとんどは、デジタル技術そのものか、デジタルのサポートを必要とする技術です。インダストリー4.0と5.0は、どちらもデジタル技術を手段としている点で一致していると言えます。

実際、EUの「インダストリー5.0」のコンセプトでは、技術に関しては、次世代産業のための高度なデジタル化、ビッグデータ及びAIの利活用を奨励しています。同時に、労働者に適した技術を導入するよう要求しており、労働者が技術の「奴隷」になるべきではないと主張しています。高度なデジタル技術の導入と労働者への適合の間にはトレードオフ関係の側面も多いと考えられます。この意味で、上述したローコード・ノーコード技術やコンポーザブルなアプローチはまさに労働者に優しい技術アプローチであり、ヒューマンセントリックな価値の実現に沿うものと言え、今後のさらなる技術革新が期待されます。

このように、デジタル技術でエンパワーされた産業に対しては、社会課題の解決も大いに期待され始めています。EUを含む規制当局はより一層産業界に努力促進を働きかけるとともに、利益を付与するか不利益を課すインセンティブを伴う政策を導入していくでしょう。この動きはグローバル経営にも大きなインパクトをもたらすと考えられます。

スマート製造のロールモデル:グローバルライトハウス

企業がデジタルを活用してスマート製造の推進を成功に導くためには、どのような取り組みを行えばよいのでしょうか?WEF(世界経済フォーラム) は2010年代より次世代デジタル技術(第四次産業革命技術)による製造業の変革に注力していました。そして、製造業のDXがなかなか進展しない状況を鑑み、2018年よりマッキンゼーと共同で、世界のDX先進企業を選定する「Global Lighthouse Network」(ライトハウス)を構築し、グローバルに製造業DXのロールモデルの構築を目指しています。2022年7月現在、103社のグローバルライトハウス企業を認定しています。また2021年9月からは、既に認定されたライトハウスの中から特にサステナビリティに優れたサステナブルライトハウスの選定も開始しており、2022年7月現在6社を認定しています。

グローバルライトハウスの特徴

どのような企業がライトハウスに選ばれているのでしょうか?WEFによるライトハウスの選定はまず企業からの自己申請が必要である他は、定量的な選定条件は公表されていません。一方、以下のような定性的な基準が記されています。*6

ライトハウスとは、パイロットスキームから大規模なインテグレーションまで第4次産業革命の技術を採用し、その結果、財務上および運用上の大きな成果(後述するKPIsで結果を定量的に確認している)を実現している工場である。

- 重要なインパクトが達成された

- いくつかのユースケースの統合に成功した

- スケーラブルなテクノロジープラットフォームである

- 経営変革、能力構築、第4次産業革命におけるコミュニティとの協力など、重要な推進要素において強力なパフォーマンスを発揮した

具体的な選定は、現地調査を含め、関連する民間組織、大学の学者、著名な第4次産業革命の技術専門家からなる委員会によって実施されます。

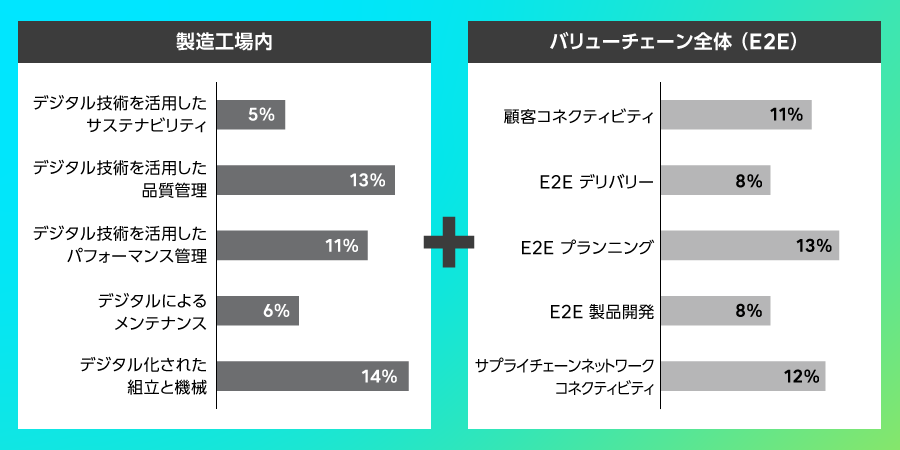

上述した103社のライトハウスで採用されているユースケース(重複ケースを除く)は約143を数えます。図2は、ライトハウスで採用されているユースケースを、製造工場内とバリューチェーン全体(E2E:エンドツーエンド)での実施に分けて分類したものです。

図2 WEFのライトハウスが採用したユースケースの分類(製造工場内、バリューチェーン全体)

スマート製造はバリューチェーン全体へのアプローチにシフト(E2E)

E2Eの採用数(約75ユースケース)は、製造工場内の採用数(約68ユースケース)よりも多くなっています。スマート製造はこれまでの製造工場の生産性向上を中心とするアプローチから、工場を含めたバリューチェーン全体(E2E)の価値創造を中心とするアプローチにシフトしているといえます。この背景として以下の3つが考えられます。

- デジタルネイティブな消費者層が消費の主体となり、求めているニーズが従来のモノの品質から、デザイン性、スマートさといった体験価値へ変化し、バリューチェーン全体でのトータルの価値提供が求められている。

- パンデミックや地政学リスクなどの経営環境をめぐる不確実性が高まり、E2Eで強靭なサプライチェーンが必要とされている。

- E2Eのつながりを実現するAI、クラウド、ブロックチェーン、5Gなどのデジタル技術が普及段階に入っている。

このような背景から、スマート製造の推進活動は、工場内の管理という次元から経営管理の次元へ引き上げられ、一工場長やIT部門ではなく経営陣全体で取り組むべきテーマになったと考えられます。

実際、先進的な企業は工場現場のユースケースとE2Eのユースケースを同時に取り入れ、DXの効果の最大化を図っています。例えば、Johnson & Johnson Vision Care 社は、以下のようなユースケースを組み合わせた取り組みを行っています。

- デジタルカスタマーコラボレーション

- E2E可視化とリアルタイムトラッキング

- プロセスオートメーション/ロボティクス/AGV

- アダプティブプロセスコントロールとビジョンシステム

- スマートマテリアルハンドリングとトラッキング

この取り組みでは、注文業務のサプライチェーン(上流)とその顧客(下流)までをつなぎ、バリューチェーン全体でスケールアップし、⽣産現場を超えて一気通貫のDXを実現しています。

また、世界的な電気機器・産業機器メーカーであるシュナイダーエレクトリック社はフランスの本社製造拠点で、以下のようなユースケースを適用した取り組みを行っています。

- E2Eのプランニングとスケジューリング

- デジタルパフォーマンスマネジメント

- デジタル/アナリティクスエネルギーマネジメント

- デジタルメンテナンス/スクラップ削減

- オートメーションとオペレーター能力拡張

最初に本社でライトハウス事例を確立し、その後、米国、中国、メキシコ、インドネシアの自社拠点にそのノウハウを横展開してスケールアップを図っています。この取り組みでは、より広範囲に拠点ネットワーク全体の変⾰を促進することにより、DXを加速させ、自社のライトハウスネットワークの拡張に成功しています。更に、2017年の5拠点から2021年には80拠点以上に拡大しています。

Johnson & Johnson Vision Care 社とシュナイダーエレクトリック社の事例は、バリューチェーンと組織の両面からスマート製造をスケールアップして効果を拡大する事例であり、示唆に富むロールモデルであると言えます。

ライトハウスはKPIで定量的に評価される

WEFのライトハウス評価は、単なる技術的な可能性に限らず、企業経営のパフォーマンスやサステナビリティへのインパクトを定量的に把握しています。次の表2が示すように、WEFの評価軸として採用されているKPIは5つの大部類と17の小分類で構成されています。各ライトハウスによって確認されたインパクトにバラツキはありますが、上手く実施すれば期待される成果は得られると確認できます。このようなインパクトに関する明確な情報が得られたのは、他の企業によるスマート製造への取り組みに勇気を与えたと言えます。

表2 ライトハウスのデジタルジャーニーがもたらす運用と環境へのインパクト

| KPIs(大分類) | KPIs(小分類) | 確認されたインパクト(効果) |

|---|---|---|

| サステナビリティ | 温室効果ガス(GHG)排出量の削減 | 8-97% |

| 廃棄物の削減 | 4-80% | |

| 水の消費量の削減 | 5-75% | |

| エネルギー効率 | 1-100% | |

| 生産性 | 工場生産量の増加 | 2-124% |

| 生産性の向上 | 3-400% | |

| OEE(総合設備効率)の増加 | 2-84% | |

| 製品のコスト削減 | 4-70% | |

| 運用コストの削減 | 1-92% | |

| 品質コストの削減 | 2-100% | |

| 俊敏性 | 在庫削減 | 5-100% |

| リードタイム短縮 | 10-99% | |

| 切替え時間短縮 | 11-100% | |

| 時間通りの配達の増加 | 1-30% | |

| 市場投入までのスピード | 市場投入までの時間の短縮 | 10-89% |

| 設計の反復時間の短縮 | 2-98% | |

| カスタマゼーション | ロットサイズ縮小 | 4-100% |

最後に、WEFのライトハウスのインパクト確認プロセスでは、KPIが継続的に拡充されていることを付け加えておきます。特にサステナビリティに関する評価基準が強化されてきています。2018年当初の確認指標の一つの「俊敏性」にエネルギー効率が採用されていましたが、2019年末には廃棄物削減、水の消費量の削減といった小分類が追加されました。さらに、2021年3月にはCO2排出量の削減が追加され、2021年9月には温室効果ガス排出量の削減も追加されました。そして、2021年9月には90のライトハウスから特に“eco-efficiency”(環境効率)の優れた3拠点を「サステナブルライトハウス」(Sustainability Lighthouse)として認定しました。「サステナブルライトハウス」は2022年3月にはさらに3社が加わり、現在6社が認定されています。

- デマンドチェーンのアジリティとカスタマーセントリック

- サプライチェーンのレジリエンス

- 製造拠点の生産性とスピード

- 生産効率

ライトハウスの64%は、この4つの変革に加え、複数のユースケースを組み合わせて環境効率によい影響を与えています。WEFは、デジタル技術の活用は持続可能性と競争力のある卓越性の両立をもたらし、サステナブルライトハウスはその可能性を証明したことを明らかにしました。

表3はDXのライトハウスの発展形とも言える、サステナブルライトハウスに採用されたユースケースの代表例を挙げたものです。これらの事例はすべてデジタル技術を活用したソリューションであり、またデジタル化とサステナビリティの両立を図ったもので、他の企業の良い参考例となるでしょう。

表3 サステナブルライトハウスに採用されたユースケースの代表例

| ユースケースの例 | |

|

|

|

|

|

|

|

|

|

|

もっとも64%のライトハウスが明らかにした環境効率の効果は、明確な目標を持って取り組んだ結果というよりは、生産効率性など他の目標を追求した結果として確認されたものと言えます。この意味で、WEFのサステナブルライトハウス評価イニシアティブは、企業に対し、もっとサステナブルな目標に目を向けようと呼びかけていると言えるでしょう。

2022年3月に発行されたWEFの報告書では「Responsible Transformation(RX)」(責任変革)というコンセプトを提起し、環境効率をコアとするサステナビリティに加え、従業員エンゲージメント(Workforce engagement)、ガバナンス(Governance)の要素を加えています。WEFは、高まる気候変動対策へのコミットメントや、パンデミックなどにより世界の経営環境が激変しESG(環境、社会、ガバナンス)の重要性がかつてないほど高まった点を反映したものと解説していますが、これらはドイツやEUの考え方に通じているように思われます。

主要参考資料

- ロボット革命・産業IoT国際シンポジウム 2021資料 John Dyck (October 2021) “Partnering to Drive Interoperability and Harmonization”

- 経済産業省(2020年12月)「DXレポート2(中間取りまとめ)」

- BMWi (October 2019) “2030 Vision for Industrie 4.0: Shaping Digital Ecosystems Globally”

- Molex (2021) “The State of Industry 4.0: A survey of Industries Manufacturing Stakeholders”

- 日本経済産業省Web(2022)「令和3年度製造基盤技術実態等調査:我が国ものづくり産業の課題と対応の方向性に関する調査 報告書」

- WEF (January 2019) “Forth Industrial Revolution: Beacons of Technology and Innovation in Manufacturing”

- BMWi (November 2020) “Sustainable production: actively shaping the ecological transformation with Industrie 4.0”

- CESMII (May 2022) “2022 Smart Manufacturing Market Survey”

- European Commission (January 2021) “Industry 5.0: Towards a sustainable, humancentric and resilient European industry”

- European Commission (December 2021) “Industry 5.0: A Transformative Vision for Europe” ESIR Policy Brief No.3

- John Dyck (October 2021) “Partnering to Drive Interoperability and Harmonization”

- McKinsey Global Institute (May 2022) “Securing Europe’s future beyond energy: Addressing its corporate and technology gap”

- McKinsey & Company, ACCJ (February 2021) “Japan Digital Agenda 2030”

- Monika Sinha (2021) “the Gartner 2022 CIO Agenda: Make Composability your Superpower”

- WEF (September 2021) “Global Lighthouse Network: Unlocking Sustainability through Fourth Industrial Revolution”

- WEF (March 2022) “The Global Lighthouse Network Playbook for Responsible Industry Transformation”

- 日本経済産業省Web(2022)「デジタル産業への変革に向けた研究会」資料

著者紹介

金 堅敏(ジン・ジャンミン)博士

グローバルマーケティング本部 マーケティング変革統括部 チーフデジタルエコノミスト、博士。

グローバルな政治、経済、社会、技術(PEST)のメガトレントのインサイト、ニューエコノミー、デジタルイノベーション先進事例の調査分析に従事。最新著書に『日本版シリコンバレー創出に向けて:深圳から学ぶエコシステム型イノベーション』(共著) ほか。