研究者インタビュー

AIの社会実装を加速するFujitsu Kozuchi (code name) - Fujitsu AI Platform

開発に携わる富士通の研究員の想い

【作業者分析・不良品検出編】

English

近年、業務の改善や拡大をするうえでAIは重要な役割を果たしています。富士通が実施した調査では、67%の組織が今後5年間でAIへの投資を増加すると回答していました(*1)。AIの領域では次々とブレイクスルーが起こり、製造、小売、金融、医療など、あらゆる業種で適用に向けた検討が進む一方で、本採用までに至らないケースが多く、実システムへのAI導入には未だ課題があります。このような課題を解決するために、富士通は研究開発した先端AIをスピーディに適用検証できるAIプラットフォーム「Fujitsu Kozuchi (code name) - Fujitsu AI Platform」(*2)を公開しました。今回は本プラットフォームに搭載するAIイノベーションコンポーネントのうち、製造業へ向けた作業者分析コンポーネントおよび不良品検出コンポーネントを担当する研究チームの主要メンバー2名にインタビューしました。コンポーネントとは、課題解決に必要なAI技術をパッケージ化したものです。今回は、製造業の課題解決へむけた研究開発の取り組みと、その研究がどのように持続可能な社会の実現に貢献するのかについて話を聞きました。

2023年8月30日 掲載

MEMBERS

-

茂木 厚憲

Moteki Atsunori

富士通株式会社

富士通研究所

人工知能研究所

人リーズニングCPJ

研究員 -

渡邉 俊一

Watanabe Shunichi

富士通株式会社

富士通研究所

人工知能研究所

AIイノベーションCPJ

研究員

製造現場のDXを実現する取り組み

作業者分析と不良品検出のコンポーネントは製造現場のどのような課題を解決しますか。

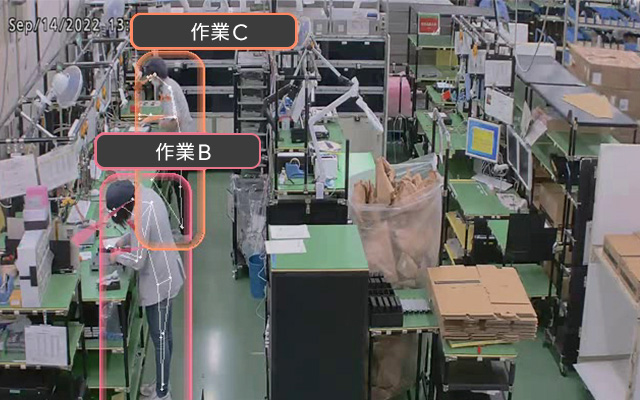

茂木(作業者分析):製造業のお客様には、製造現場の効率化や技能伝承のため、各作業者の作業内容を分析したいというニーズがあります。しかし、従来は人が作業内容を観察・分析し、ストップウォッチ等で作業にかかる時間を計測する必要があり、時間とコストがかかっていました。作業者分析コンポーネントでは、カメラ映像から作業者がどのような作業を行っているかを自動で推定できるため、コストを抑えつつ、作業のムダや、作業者毎のムラ、事故やケガに繋がるムリな姿勢を認識し、排除することで製造現場を最適化することができます。

作業者分析コンポーネントで作業を認識している様子

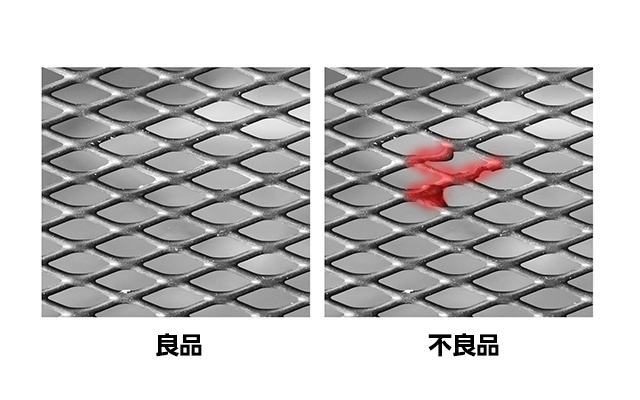

作業者分析コンポーネントで作業を認識している様子渡邉(不良品検出):製造業において生産した製品が不良品であるにも関わらず見逃してしまった場合、ユーザーからの信頼を大きく損なう可能性があります。そこで画像データから不良品を高精度で検出することで、不良品の市場流出リスクを低減することができます。ただ不良品を検出するAIモデルの構築には良品データと不良品データの両方を使うことが一般的ですが、実際の製造現場では不良品データは入手し辛く、十分なデータ確保に時間を要する課題があります。そこで、良品データだけを使って高精度なAIモデルを構築します。またAIモデルは現場の環境変化により精度低下の可能性があるため、常にAIモデルの精度を推定監視し、精度の低下傾向が見られた場合は自動修復を可能とする技術を開発しました。これら技術により不良品検出におけるAIの安定運用の実現を目指します。

不良品を高精度で検出

不良品を高精度で検出作業者分析と不良品検出のコンポーネントにはどのような技術が使われていますか。

茂木:作業者分析コンポーネントには行動分析技術Actlyzer(*3)が使われています。Actlyzerとはカメラ映像から人の行動を認識する技術です。事前に学習済みの約100種類の基本動作を認識することが可能で、さらに基本動作の組み合わせで複雑な行動も認識できます。例えば「歩きスマホ」は「歩く」「顔を下に向ける」「腕を前に出す」という基本動作の組み合わせとして定義し認識することができます。このように、現場に応じた作業のきめ細かなルールを設定することができます。現場に設置したカメラのリアルタイム映像から、作業時間測定や作業手順確認など作業者の行動分析が可能になります。さらに、転倒やムリな姿勢など、どの作業中に、どのタイミングで、どこで発生したかを記録することで、現状把握に基づいたリスクの洗い出しが可能となります。

渡邉:不良品検出コンポーネントは主に2つの技術が使われています。まず不良品検出を担う画像AI DeRA(*4)は、良品画像のみでAIモデルを構築でき、製品の多様な異常を検出すると共に異常箇所も正確に特定することができます。二つ目は、AIの安定運用を担うHigh Durability Learning(HDL)高耐性技術(*5)です。これはAIモデルの劣化を引き起こすような環境・運用データの変化が生じた際に、自動で精度劣化を抑制することが可能な技術で、AIを運用していくうちに精度が劣化してしまう問題の解決に役立ちます。これらの技術により製造工程で発生する不良品を高精度で検出し続けることができ、見逃しによる市場流出リスクを軽減し、製品の生産性や品質を向上します。

Actlyzer、画像AI DeRAとHDLそれぞれの技術の特長は何ですか。

茂木:Actlyzerは機械学習分野でのデファクトスタンダードなベンチマークPapers With Codeにおいて1位を獲得し、さらにトップカンファレンスであるICPR2020(*6)、ICPR2022とICIP2022(*7)において採択されました。また、ECCV2022(*8)で開催された複数人トラッキング技術の公開コンペティションで2位を獲得しました。また、この数か月間で生成AIサービスが爆発的なトレンドとなった背景には、専門家が構築するイメージのある従来のAIとは違い、誰でも簡単に使えるという点が大きいと言えます。ActlyzerもノーコードUIで操作できるという特徴があります。あらかじめ準備されている基本動作をドラッグ&ドロップで組み合わせることで複雑な動作のルール設定ができるので、技術者でなくとも認識したい作業動作のカスタマイズができます。

渡邉:画像AI DeRAは、異常箇所を正確に捉えることに長けています。2021年時点での異常検出に関するベンチマークで、異常を検出するAIモデルの性能を測定する指標であるAUROC(Area Under the ROC Curveの略)において世界最高レベルという98%を達成しました(*9)。HDLは他手法と比較して高速で処理可能というだけでなく、2022年時点での破損データのオンライン学習におけるベンチマークで、従来手法よりも低いエラー率を達成することができ(*10)、当時の最先端技術と同等レベル以上の精度を達成しています。

AIイノベーションコンポーネントを使用した多くのお客様がビジネス変革を実現

作業者分析のコンポーネントはどのように活用されていますか。

茂木:富士通アイ・ネットワークシステムズ様にて実際に作業者分析コンポーネントを運用中です。滞在時間から正味作業時間を引くことで付帯作業や無作業実績を算出したり、また作業者別や品種別の違いを把握することで、改善の優先順位を見つけることに取り組んでいます。

早い段階から技術をお客様に使って頂いていると思いますが、研究開発につながる気付きはありましたか。

茂木:もちろん、お客様に使っていただいたからこそ分かった必要な機能がありました。例えば、作業者の識別の必要性や、手指の動きをより詳細に認識するなどです。このような機能を実現できるように技術を深化させながらお客様の課題解決に繋げていきたいと考えています。

不良品検出のコンポーネントもお客様との実証実験を行っていることを伺っています。

渡邉:現在、富士通フロンテック様にて本コンポーネントの実証実験として、静脈センサーの部品の検品を行っています。静脈センサーのデバイスについて、良品なものと傷や汚れが付いている不良品を判別します。特に製品検査時に環境が変化した際に生じるAIモデルの劣化に対して、安定稼動を目指すことを目的としています。

製造業の課題解決に向けて、研究開発を行う

作業者分析コンポーネントの研究開発で直面した技術的な課題は何ですか。その課題をどのようにして克服しましたか。

茂木:我々は技術を開発する際に、お客様の使いやすさや導入の容易さを重視しています。初期のActlyzerでは、研究員が解析を行うツールをほぼそのままお客様に使っていただいていたため、お客様自身が操作できず、使うのが難しいというコメントをいただいていました。今は改良して、お客様がマウス操作で行動の組み合わせを指定するというノーコードインタフェースを導入し、使いやすさを向上させました。また、現場のお客様PCの環境の違いから容易にインストールすることが出来ず、環境構築に苦労しましたが、現在ではクラウドに構築した環境を使って頂けるので迅速な実証が可能になっています。現地での実証実験ではお客様側のPCで動作可能なコンテナを提供しているため、現場への導入を容易に行えます。

研究課題に対してどのようにアプローチしていますか。

茂木:お客様の要望から必要な機能・技術を絞り込むトップダウンのアプローチと、最先端技術をコンポーネントに適用するというボトムアップのアプローチの併用が重要だと考えています。AI研究では最先端技術がどんどん発表されていますが、それをお客様に使っていただくまでには大きなギャップがあります。お客様が必要とされた機能に絞って実装していく過程が必要だと思っており、Fujitsu Kozuchiならそれをサポートできるのではないかと考えています。さらに中国やインドの研究所などグローバルで多くの開発メンバーと議論しながら開発を進めているのですが、テレワーク主体となっているため場所や時間にとらわれずにコミュニケーションを取ることが出来ており、機能開発に役に立つ体制が整っていて心強いです。

研究者は技術で世の中に貢献していることを実感できないという悩みもあると伺っています。研究開発と現場の課題解決のバランスをどのように考えていますか。

渡邉:まさにFujitsu Kozuchiをお客様にお試しいただくことが、研究者にとって技術貢献を実感できる一つの手段だと考えています。また、Fujitsu Kozuchiに限った話ではありませんが、やはりお客様が本当に解決したい課題とソリューションがフィットすることが一番重要だと思っていますので、一つひとつお客様と会話するチャンスを大事にしています。

二人が描くAIを適用する製造業の未来

現在研究開発をしている技術について将来の展望と社会へのインパクトについて想いを教えてください。

茂木:製造業を取り巻く環境の変化が顕著になってきています。技術者の減少・高齢化・多様化、マスカスタマイゼーションへの対応、アフターサポート要望の高度化への対応などの課題に対して、AIによる解決が期待されています。作業者分析コンポーネントが作業者を監視するように感じる方もいらっしゃるかもしれませんが、私は寧ろ本技術は作業者を守り、変化が激しい製造業において、より働きやすくするための環境作りの手助けができると考えています。現状ではまだまだカバーしきれない作業内容もありますが、お客様からのニーズや最新技術を踏まえて、コンポーネントとしての機能を拡充していきたいと思います。AIの研究開発を加速させることで、社会全体の工場作業のスマート化に貢献したいと考えています。

渡邉:昨今、生成系AIの台頭で一般の人々にもAIという存在が身近になってきたと感じています。AI開発に必要不可欠な半導体セクターの株価急騰が表すように、この流れがBtoBのAIビジネスをまさに後押しし始めています。AIサービスが世の中に浸透するに連れ次の課題として運用時の安定稼働や品質向上にお客様が直面する日は近いと感じています。不良品検出コンポーネントのHDL技術は、まさにAI運用時の転ばぬ先の杖として今後必要不可欠な技術となるでしょう。AIがさまざまな社会サービスの柱になる際に求められる技術であり、インパクトは大きいものと考えています。

-

(*1)

-

(*2)

-

(*3)

-

(*4)

-

(*5)

-

(*6)ICPR (International Conference on Pattern Recognition)は、パターン認識分野に関する国際会議である

-

(*7)ICIP (IEEE International Conference on Image Processing)は、画像処理分野に関する国際会議である

-

(*8)ECCV (European Conference on Computer Vision)は、コンピュータビジョン・AI分野に関する国際会議である

-

(*9)

-

(*10)

当社のSDGsへの貢献について

2015年に国連で採択された持続可能な開発目標(Sustainable Development Goals:SDGs)は、世界全体が2030年までに達成すべき共通の目標です。当社のパーパス(存在意義)である「イノベーションによって社会に信頼をもたらし、世界をより持続可能にしていくこと」は、SDGsへの貢献を約束するものです。

本件が貢献を目指す主なSDGs