愛媛県には素晴らしい技術を持った「ものづくり企業」が数多くありますが、少子高齢化による労働力不足や地域経済の停滞といった将来的な課題を抱えています。そこで、こうした課題に対しても、日進月歩で進化するデジタル技術を有効に活用していこうと県をあげてさまざまな施策を進めています。

地域共有型ローカル5Gが産業変革を加速

〜汎用性の高いAI「音響診断」「画像解析」が技術・技能伝承の鍵〜

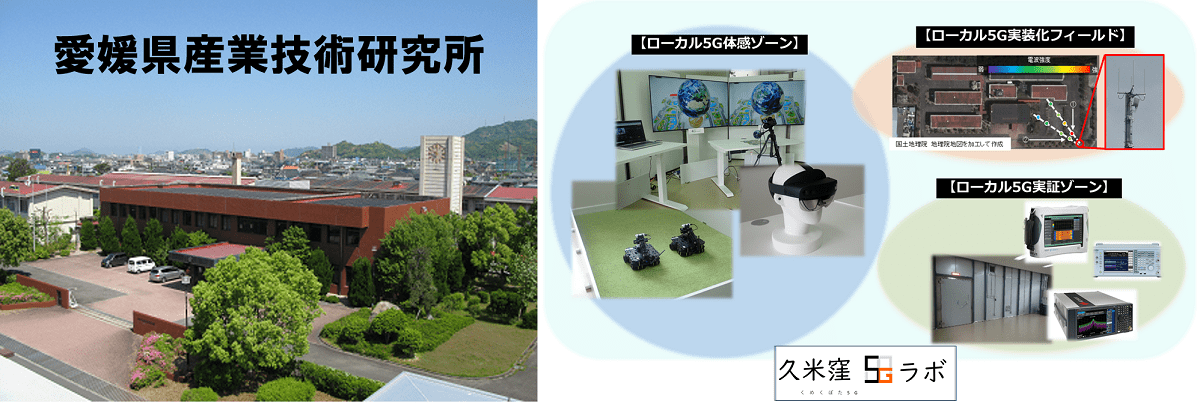

優れた技術力や高い製品を持つ「ものづくり企業」が数多く集積する愛媛県。かねてより県民生活や産業、行政など、県政全般にわたる総合的なDXを推進する同県だが、この度、産業のさらなる活性化を目指して、中小企業が多数を占める地域における「ローカル5Gを活用した地域シェア型スマート工場」の実証実験(注1)を行なった。

精密金属部品加工で世界基準の技術力を誇る2社を対象に、ローカル5Gのインフラに関する技術実証とともに、「生産工程の属人化」による課題解決を図るための、スマート工場ソリューションの課題実証を実施。その狙いと将来の展望について、課題実証に携わった愛媛県産業技術研究所 技術開発部 部長の仙波浩雅氏と、富士通株式会社 COLMINA事業本部 戦略企画統括部 グループ長の野村進直氏に話を伺った。

(注1)総務省の「令和3年度 課題解決型ローカル5G等の実現に向けた開発実証」プロジェクトとして採択された。

「デジタル戦略局」新設で

DXのフラッグシップモデルを構築

愛媛と言えば、幾多の島が浮かぶ瀬戸内海とリアス式海岸の宇和海に囲まれた、風光明媚な景勝地として知られ、特に夏目漱石の「坊ちゃん」の舞台として有名。日本最古の温泉・道後温泉など人気スポットも数多く点在し、観光で訪れた多くの人々を魅了している。その愛媛県が国内外に誇るもう一つの顔、それが「ものづくり企業」がひしめき合う工業県としての顔だ。パルプ・紙加工品の出荷額が全国1位の「紙のまち」四国中央市で盛んな製紙業を始め、今治ブランドとして全国に浸透した国内最大のタオル産業、他にも化学、造船業など、優れた技術力を持つ多種多様な産業が集積し、独自性を持つ高品質な製品を生み出している。

愛媛県産業技術研究所 技術開発部

愛媛県産業技術研究所 技術開発部

部長 仙波 浩雅 様

数年前より県政全般にわたる総合的なDX推進体制を整備していた愛媛県。2021年にデジタル総合戦略を策定し、同年にDX推進の司令塔となる「デジタル戦略局」を新設した。

この戦略局を起点に、行政や暮らしに関するさまざまな分野でのDXが展開されていきます。産業分野においては、最終的に「産業のDXを担う人材・企業づくり」を行ない「育成した人材・企業を基盤に県内産業を活性化し、さらに県外の企業を誘致する」という大きな目標があります。そこで「産業のDXを牽引するフラッグシップモデルを作ろう」と考えたわけです。

こうした長期的なビジョンを掲げ、そのステップとして、中小企業の活性化と課題解決を目的に「ローカル5Gを活用した地域シェア型スマート工場」のプロジェクトを立ち上げた。ところが…

実証実験を計画するも、ローカル5G導入のコストをどうするか──高額の予算を工面するのに苦労しました。そんな中、富士通さんから総務省が募集していた「地域におけるローカル5G等導入計画策定支援」への応募をご提案頂いたんです。

早速、富士通を含むコンソーシアム(代表機関:株式会社愛媛CATV)のメンバーと企画書をまとめ、導入計画を策定。その後ブラッシュアップし、同じく総務省が募集していた「課題解決型ローカル5G等の実現に向けた開発実証」に応募。無事、採択された。

実証計画を進められたことも良かったですし、同時に、我々のビジョンを富士通さんと共有でき、信頼関係が構築されたことも良かったと思います。

今回の実証において中小企業を対象としたのには、どんな狙いがあったのだろうか。

デジタル化やネットワーク化は企業成長に不可欠だと思います。ただ、中小企業は大企業に比べて資金面でのネックがある。そのため優れた技術力を保持しながらも、デジタル化・ネットワーク化が立ち遅れています。また、中小企業の多くが「熟練技術者の技術・技能を順調に伝承しきれていない」という問題を抱えています。ものづくりを支えてきた熟練技術者が高齢化し、本来ならば次の世代に技術・技能を伝えてほしい。ところが、さまざまな要因から属人化されているケースが多く、伝承がうまくいっていない。これでは将来的な商品の生産性と品質の低下が懸念されます。

世界に誇る精緻な技術・技能を

伝承できず「属人化」するジレンマ

技術・技能の伝承以外にも、いわゆる「属人化」によるデメリットと課題は、ここ愛媛県の製造・加工業の現場でも散見していた。

今回、ユーザー企業として実証に参画したツウテック株式会社さん、株式会社ユタカさんは、世界基準の技術力を保持し、半導体製造装置や液晶装置、食品機械、医療機器、さらに航空宇宙関連など、さまざまな分野の金属部品加工を行なっています。加工部品の製作では、金属の「穴あけ」や「中ぐり」工程においてマシニングセンタという精密加工機械を使いますが、ここで作業者の経験や技術の差が大きく出ます。通常、加工順番、工具の選定などは製品ごとに異なるのですが、加工の順番が悪いだけでも、部品にびびり振動(異常振動)が発生して、出来上がった品質にムラができます。特に今回参画する2社が依頼を受ける加工品は、多品種小ロット生産の特殊パーツがほとんどで、極めて複雑な作業を要求されます。その際、非常に細いドリルやエンドミル(部品となる材料を穴、溝、平面など多彩な形状に切削加工する工具)などの切削工具を使うのですが、作業が精密であるがゆえ、扱いが悪いとドリルが折れてしまう。折れると当然、製品は作り直しになりますし、それまで費やした時間も無駄になります。

熟練技術者であれば、加工中の工具の音を聞き、その音の変化から摩耗の程度を素早く判断できる。 つまり、切削工具の破損を未然に防ぐ。ところが多くの中小企業は人員そのものが少なく、熟練者が営業などの他業務を兼任している場合もあり、常に生産現場にいるとは限らない。仮に作業者の技術が高いレベルで平均化していけば、こうした課題も解消できるが、前述の技術・技能伝承の課題があるように、全体的な技術レベルの底上げには時間もかかる。

そこで今回のプロジェクトでは、「技術・技能伝承および作業の効率化」という生産現場での課題を解消するためのソリューションを導入して、その課題実証を行なった。

AI技術が熟練技術者の「耳」と「目」を代行

「設備の異常検知」「検品作業の効率化」ソリューション

生産現場の課題解決として導入されたのは、(1)「音響診断による設備の異常検知」(2)「検品対象のAI画像解析」(3)「スマートグラスを使った技術伝承・業務支援」の3つのシステムだ。

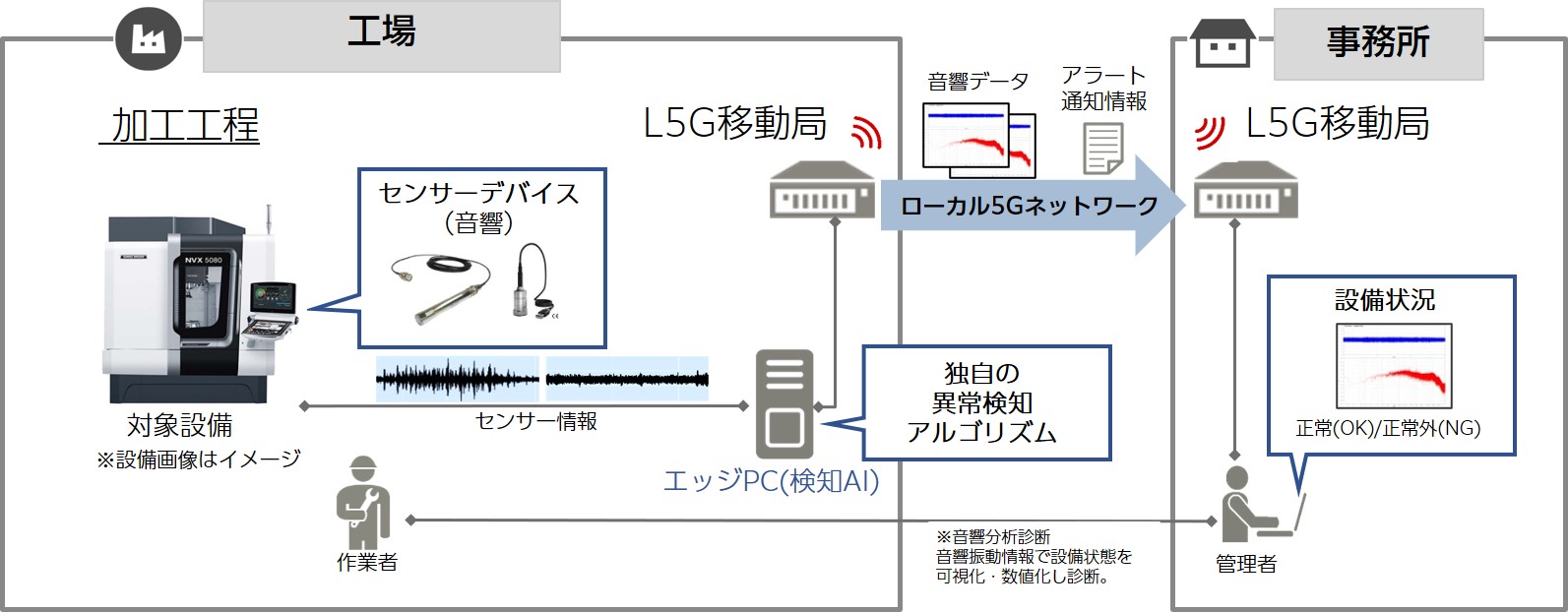

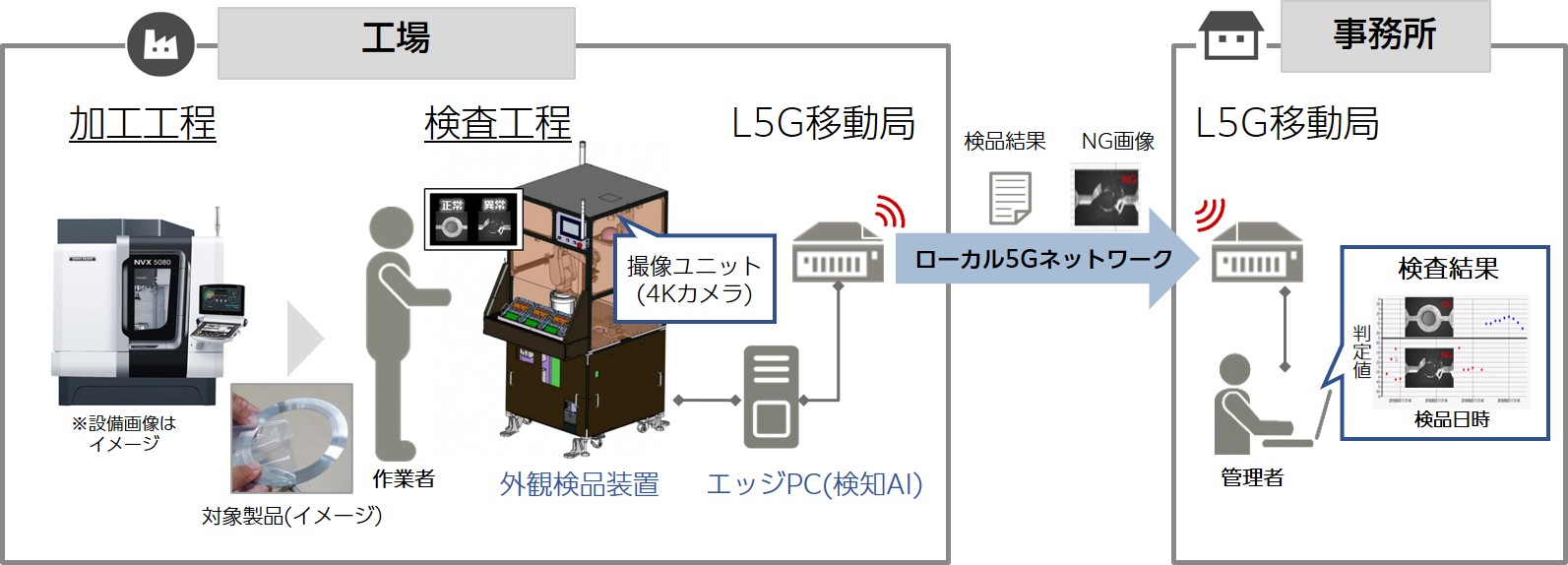

(1)「音響診断による設備の異常検知」は、富士通が提供するシステムで、AI診断で切削工具の寿命の判断を素早く行ない、早期交換によって切削工具の破損を事前に回避し、不良品発生をなくす。加工機器の作動中の音響をセンサーがデータ収集し、AIが異常を検知・判断すると、その情報がローカル5Gを介して事務所にいる管理者に送信される。情報を受け取った管理者が加工機器を扱う現場作業者に部品交換を指示するという仕組みだ。

「熟練者であれば僅かな音の変化を聞き分けて、切削工具交換のタイミングを図れる」 という話をお伺いして、それなら我々が提供しているAIを使った「COLMINA 音響分析診断」というソリューションを活用できると思い、提案させていただきました。

富士通株式会社

富士通株式会社

COLMINA事業本部 戦略企画統括部

グループ長 野村 進直氏

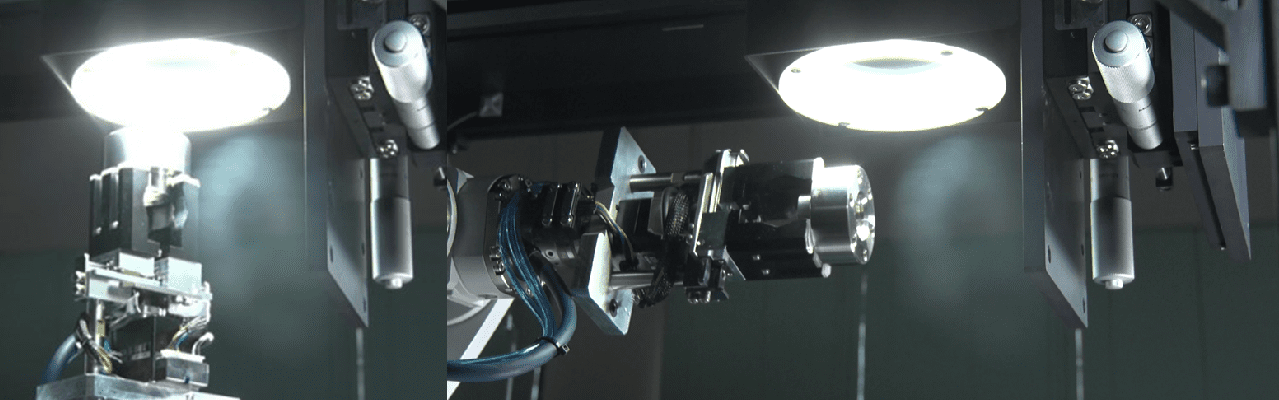

(2)「検品対象のAI画像解析」も富士通が提供するシステム「COLMINA 画像認識・異常検知AI」で、熟練技術が必要とされる製品の検品作業をAIの高度画像解析が代用するというもの。「外観検品装置」に検品対象の製品を載せると、AIが画像解析による検品を行ない、その結果がローカル5Gを介して事務所にいる管理者に送信される。場合によっては、管理者のチェックも可能とする仕組みだ。

検品作業は、非熟練者では判断し難い不良があった場合に、都度、熟練者を呼んで判断してもらっていると伺っております。今回、提案させていただいたソリューションは、AIの画像解析によってバラツキなく不良品を見つけ出すことが可能です。更に検品の画像や映像を遠隔地の熟練者に送り、最終判断を仰ぐことも出来ます。誰でも安定した検品作業を行なうことが出来て、これまで以上の作業の効率化と生産性の向上が期待できます。

課題実証では(3)「スマートグラスを使った技術伝承・業務支援」システムの検証も行われた。これはスマートグラスを用いて、遠隔地の熟練技術者から直接作業指導を受けられるほか、あらかじめ作成された作業ガイドに従って、熟練技術者の技術・技能を確認しながら作業を行なえるソリューションだ。

「地域シェア型スマート工場」展開の鍵は

利便性・汎用性の高いAIソリューション

実証実験は、2021年11月から2022年3月まで実施。ローカル5Gの電波伝搬特性などの技術実証では、株式会社愛媛CATVが提供する「地域シェアモデル」についての検証も行われた。地域シェアモデルは、ユーザー側(工場側)の設備を極小化して、他の設備は限られた者のみが利用できる閉域網内で共有するネットワークモデルだ。オンプレミス型と同等の品質・性能を確保しつつ、低コスト化を実現する。ツウテック株式会社は郊外の山間部、株式会社ユタカは都市部の市街地に工場を持つが、こうした立地環境の違いがある2社をシェアモデルとして実証できたことも、今後、同様のモデルを展開していく上で大きな経験となった。

また、課題実証においても同様に、それぞれの工場内環境の違いによって最適なソリューションの調整が試された。

課題実証での音響診断については、2社で工場内の環境も異なるため、「どういった音が異常信号なのか」といったすり合わせは念入りに行ないました。また精密金属加工は多品種小ロット生産ということもあり、使う工作機械も工具も多いです。今後は様々な機械や工具で安定した検知が行えるように調整していく必要があります。さらに現場からは、実運用を想定した場合、AIで検知した情報を逐一「管理者→現場作業者」という手順を踏まずに、作業現場で直に判断・改善したいという要望も上がっています。例えば異常の段階をレベル分けして発信し、「即その場で対応する場合や、管理者へ確認する場合など現場作業者に判断しやすい仕組みにする」など、利便性を高めていきたいと考えています。

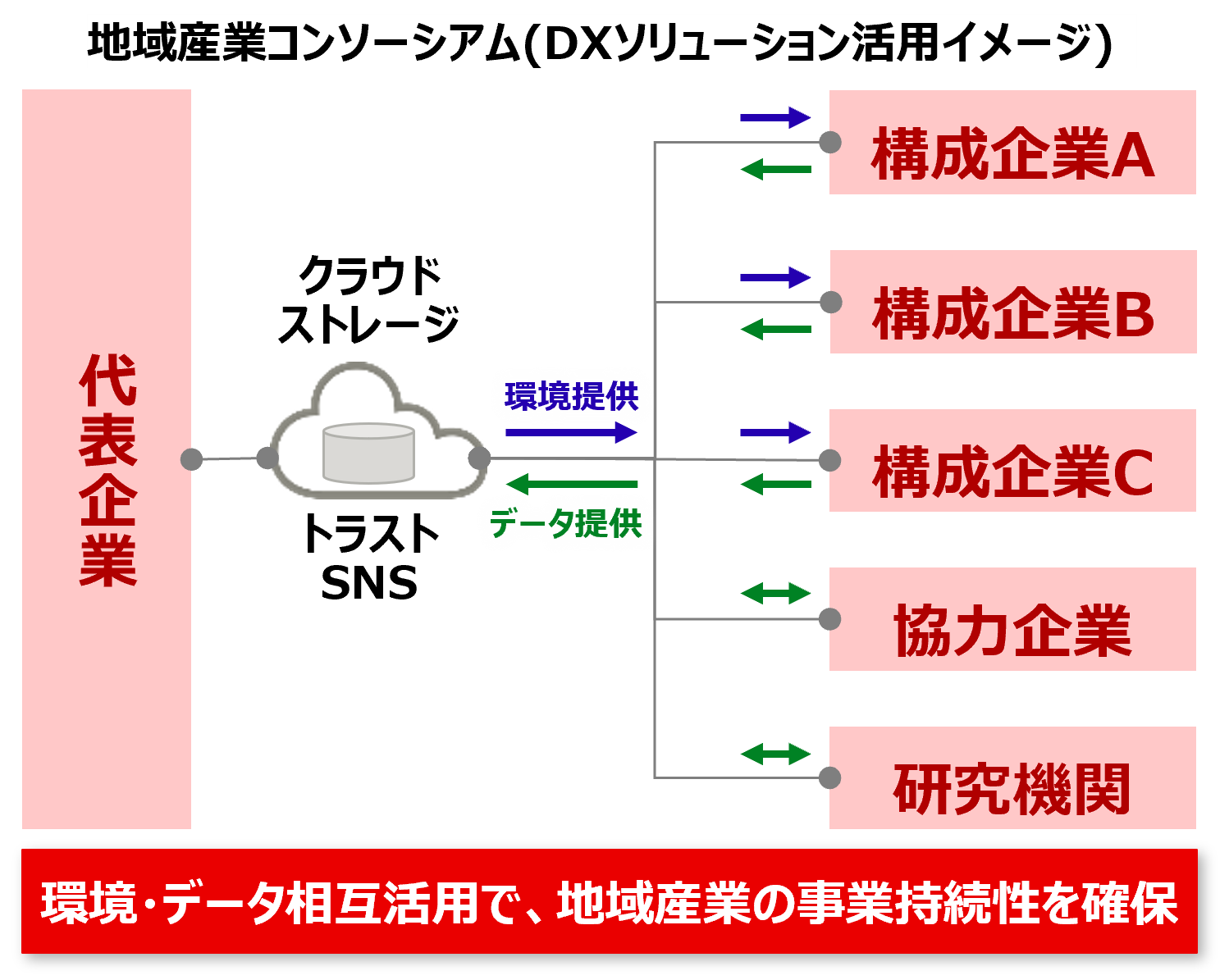

今回の「ローカル5Gを活用した地域シェア型スマート工場」のプロジェクトで得たノウハウは、今後、県内の他の企業にも横展開していきたいと考えています。その意味でも、汎用性の高いソリューションがひとつの鍵になっていくと思います。

そうですね。汎用性の高いソリューションを提供していくことは、非常に大切なポイントだと、改めて感じています。例えば今回の実証では採用しませんでしたが、AIを使った異常検知は、音響に加えて振動センサーを併用することも可能です。製造現場によっては、さまざまな音があふれている環境も想定されます。そうした場合に、振動データを加えることでより精度の高い検知が期待できます。また、こうしたソリューションの汎用性に加えて、今後は、企業連携モデルやシェアードモデルを構築するなど、低コスト化のための体制づくりについても、一緒に考えさせていただければと思います。

今回は精密金属加工の2社が参画しましたが、さらに汎用性を高くしていただいて、コストのハードルを低く抑えられれば、他の業種においても十分に効果を上げられると考えています。今後とも、富士通さんの継続的なパートナーシップに期待しています。

「ローカル5Gを活用したスマート工場」によって得られるメリットは多い。

今回のプロジェクトの成功で、熟練技術者に依存していた体制が緩和して、ものづくりを行なう中小企業の生産性が向上できると期待しています。同時に、スマート工場は生産性や品質の向上だけでなく、働き方改革にも大きく貢献すると思います。例えば作業の効率化によって、これまで製品の品質管理やデータ整理などの業務を行っていた人材を設計や開発などの最前線の部門へ移すことができるようになる。「働きがいのある環境作り」は、確実に地域の活性化につながりますし、こうした相乗効果が期待できるのもDX化の狙いです。そのためのモデルケースをここ愛媛県で成功させて、発信していきたいと思います。

5Gに関するお問い合わせ

「5G」に関するお問い合わせ・ご相談

Webでのお問い合わせ

-

入力フォームへ

当社はセキュリティ保護の観点からSSL技術を使用しております。

お電話でのお問い合わせ

-

富士通コンタクトライン (総合窓口)0120-933-200(通話無料)

受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)