「ホッチキス」で知られるマックス株式会社様(以下、同社)。同社では「使う人が満足するモノづくり」を、設計・開発から製造・生産管理までにおいて業務効率化を実践。その一環として、「COLMINA CADデータ管理(注1)」と「COLMINA 技術情報管理 部品表(注2)」を導入しました。

その経緯と効果について、常務取締役 上席執行役員 生産本部長 兼 システム統括担当の樋口浩一氏、システム統括部 次長の小林正武氏、システム統括部 開発第2SEC 課長の白井啓一氏、システム統括部 開発第2SEC 主任の箱田透氏、開発本部 開発設計部 開発業務グループ 業務SEC 係長の井口武博氏に伺いました。

(注1)旧製品名は「PLEMIA Concurrent Design Manager」

(注2)旧製品名は「PLEMIA グローバルエディション」

マックス株式会社

事業内容:

・インダストリアル機器部門

釘打機、ガンタッカ、ねじ打機、ステープル、ネイル、ねじ、エアコンプレッサ、などの製造・販売

・オフィス機器部門

ホッチキス、ナンバリング、パンチ、スタンプ台、朱肉、タイムレコーダ、などの製造・販売

・HCR機器部門

車いす、その他福祉用品の製造・販売

導入の背景

3次元CADの設計データ管理を効率化し設計者の負担を軽減

1952 年に国産初の「ホッチキス」を発売した同社は、以降、建築工具や住宅設備の製造・販売へと事業を拡大、徹底した現場主義・顧客主義による自在な創造活動で、お客様満足に応えてきました。現在の主力製品の一つは、オフィスの複合機に内蔵され自動でホッチキス留めを行う「オートステープラー」で、国内の主要メーカーにOEM供給されています。同社では、事務機器や住宅設備の高機能化に伴い新製品開発にも注力。それとともに設計・製造に関するデータ量も増加し、同社が保有する「部品データ」「製品構成データ」ともに膨大な数になっています。

マックス株式会社

常務取締役

上席執行役員

生産本部長

兼 システム統括担当

ひぐち こういち

樋口 浩一 氏

同社では、これまでも、CADなどの設計データを管理し、設計部品表と連携させるシステムを導入していました。しかし、操作性に課題があり、様々なシステム間でのスムーズな連携も不十分でした。

同社の常務取締役 上席執行役員 生産本部長 兼 システム統括担当 樋口氏は、「既存の設計データを管理するシステムでは、CADデータ、図面、技術文書などをシステムに登録する、チェックイン、チェックアウト作業が非常に煩雑でした。設計に付帯する業務をできる限り効率化し、設計者の負担を減らしたかったのです」とICTシステム導入の背景を語ります。

導入の経緯

ノンカスタマイズで導入できるシステムを検討

マックス株式会社

システム統括部

次長

こばやし まさたけ

小林 正武 氏

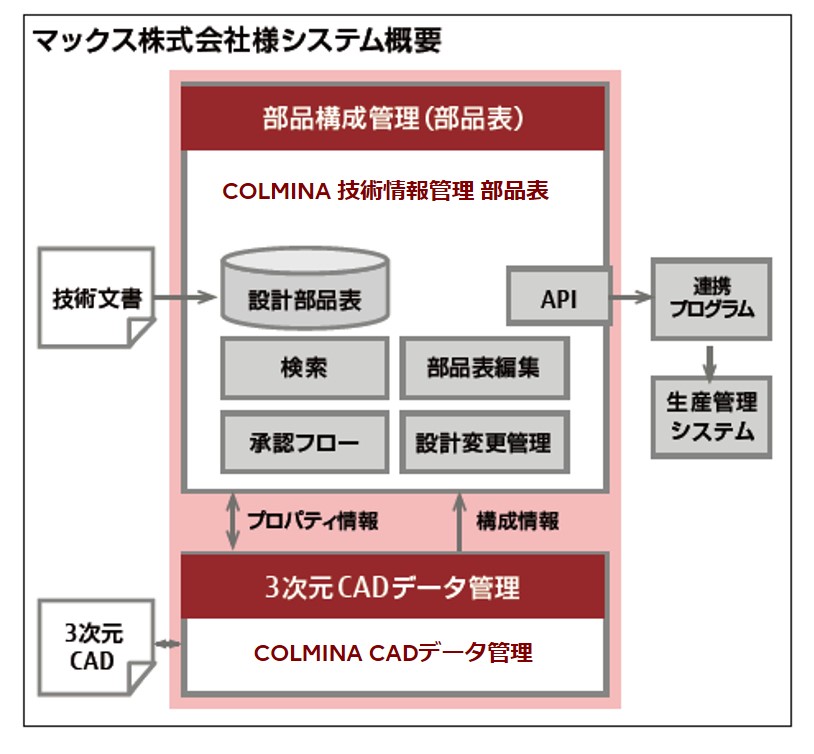

3次元CADデータ管理と設計部品表管理を連携させるシステムの導入にあたり、同社は、富士通の「COLMINA CADデータ管理」と、「COLMINA 技術情報管理 部品表」をカスタマイズせずに導入することを決定しました。

システム検討段階の初期に、導入方針として、ノンカスタマイズで導入できる、3次元CADデータ管理システムと部品表管理システムを採用することにしました。その理由は、「カスタマイズをすると、データ管理や部品表管理システムのバージョンアップや、OSのレベルアップに伴って、システムの修正など追加費用が発生します。実際、他のシステムで過去に悩まされました。今回は、自社の業務を導入するアプリケーションツールに極力合わせて調整変更するという方針を出しました。」(樋口氏)とのことです。

また、システム統括部 次長の小林氏は「COLMINAシリーズは『フローティングライセンス』と呼ばれる方式のため、端末固定で端末台数分のライセンス契約が必要な『ネームドライセンス』の製品に比べて導入コストを抑制できるのです。

さらに、既存の設計部品表からのデータ移行では、COLMINAには移行ツールが用意されていたこと、あわせて移行における富士通のSEサポート体制が決め手となりました。システム統括部 開発第2SEC 課長の白井氏は「提案の段階で、データ移行リハーサルでは、移行対象データの不整合の状況によって移行処理中断が起こり得ることと、その際の対策も示してくれました。富士通SEの高い技術力を非常に心強く感じましたし、経験に裏打ちされたクオリティーの高いサポートを受けられると確信しました」と語ります。

導入の効果

上流工程での品番管理迅速化で業務をコンカレント化

マックス株式会社

開発本部 開発設計部

開発業務グループ

業務SEC

係長

いぐち たけひろ

井口 武博 氏

COLMINAシリーズの導入で、同社では3次元CADデータ管理システムと設計部品表管理システムを連携させ、「部品の品番」や「属性」などを確実にかつ正確に管理し、スピーディーに展開できるようになりました。システム統括部 開発第2SEC 主任 箱田氏は、設計から製造への流れの中で、「これまでは3次元CADでの構成情報を部品表に流す過程で、データ連携のための「テーブル」を用意し、そこに手で追加入力してから連携させていました。今では、システム間データ連携により設計データを部品表に反映させるまでにかかっていた時間が約半分に短縮されました」と効果を語ります。開発本部 開発設計部 開発業務グループ 業務SEC 係長の井口氏も「3次元CADデータの管理、そして、その構成情報と設計部品表との連携が効率化されたと効果を感じています」。

マックス株式会社

システム統括部

開発第2SEC

主任

はこだ とおる

箱田 透 氏

また、同社では30分に1度の割合で、設計データを製造部門に送っていますが、これまでは、旧部品表管理システムの処理性能が遅いため、「差分」のみを送っていました。現在では、COLMINAの高速処理性能により、全てのデータを送って同期させることができ、「常に最新の設計データを製造部門でも正確に確認でき、共有できるようになりました。また、設計の進捗を製造部門が事前に確認し、準備を進めることで、出荷までの時間を短縮できるなど、まさにコンカレント(同時並行)で業務を進められるといった効果にも期待できます」(白井氏)。

将来の展望

日本の玉村工場をマザー工場化、海外拠点で新製品の生産体制をスピーディーに構築

マックス株式会社

システム統括部

開発第2SEC

課長

しらい けいいち

白井 啓一 氏

今回のCOLMINAシリーズの導入については、「マックスのモノづくりの考え方とCOLMINA シリーズが合致していた」(白井氏)ことも評価されたようです。COLMINA シリーズは、「日本のモノづくり企業が大事にしている業務ワークフローを、承認作業をシステム上できちんと経て、回していける製品でした。例えば、3 次元CAD管理システムで仕掛管理を行い、部品表管理システムに流したり、設計変更時の承認や版数アップに対応しているという点などです。マックスの仕事の進め方に合っています。また、海外ベンダーと異なり、富士通の開発部門にダイレクトに要望や意見を出せるところも非常に安心感がありました。別の業務で海外ベンダーの製品を導入していますが、アフターサポートの違いは明白です」(白井氏)とのことです。

「部品調達、製造のグローバル化が加速するなかで、製造拠点のBOM管理の統合化が重要であり、大きな課題です。その際に、マスターをしっかり日本で管理し、玉村工場をマザー工場化した上で、COLMINAで管理する設計情報を海外の拠点に一斉に配信できれば、新製品でもすぐに海外で の量産体制に入れます。COLMINAシリーズの導入により、海外拠点を含めたよりスピーディーな生産体制を実現するための基盤が整ったのです」(樋口氏)。視線の先には世界市場をも視野に入れたモノづくりがあります。富士通グループは、ICTの力でこれからも支援していきます。

(注)記載されているお役職等の情報につきましては、2015年11月時点のものです。

(注)製品の仕様、サービスの内容等は予告なく変更する場合がありますので、ご了承ください。

(注)記載されている製品・サービス名、会社名及びロゴは、各社の商標または登録商標です。

【2023年9月更新】

本事例に関するお問い合わせ

-

Webでのお問い合わせ

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

お電話でのお問い合わせ

富士通Japan お客様総合センター

0120-835-554 (通話無料)受付時間:9時~12時、13時~17時30分(土曜日・日曜日・祝日・当社指定の休業日を除く)

[注]お問い合わせ内容の正確な把握、およびお客様サービス向上のため、お客様との会話を記録・録音させて頂く場合がありますので、予めご了承ください