株式会社アイチコーポレーション様

製造工程の「見える化」と

ヒューマンエラー「ゼロ」を目指して

タブレットで現場の作業指示を電子化、実績収集・分析による属人化排除

※右写真 SE77B1FR(橋梁点検車)

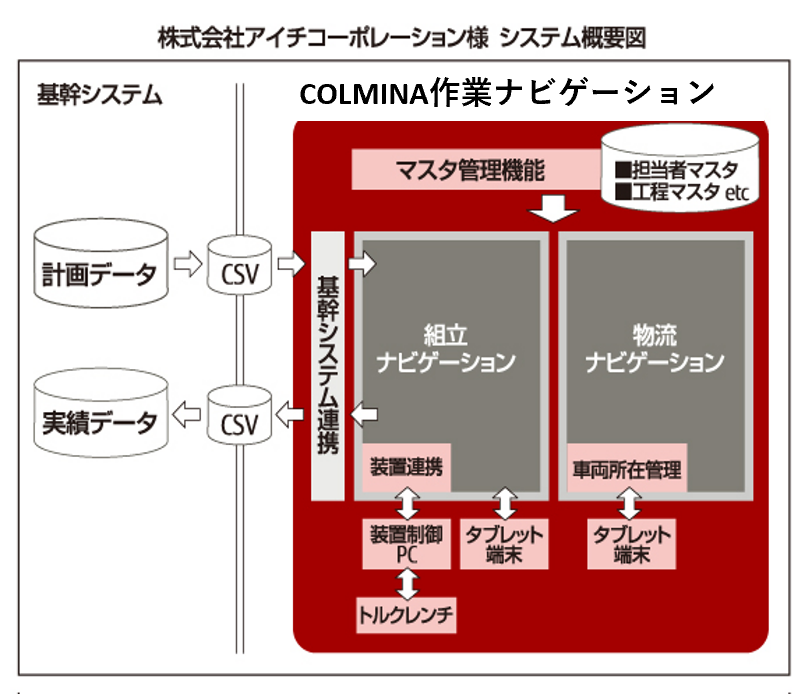

高所作業車メーカーとして、国内トップクラスのシェアを誇る株式会社アイチコーポレーション様(以下、同社)。同社では、お客様のニーズに対応すべく「品質」「納期」「安心安全」を重視しながら、多品種少量生産への対応、作業効率向上と作業工程の平準化、ヒューマンエラー「ゼロ」を目指し、COLMINA 作業ナビゲーションを導入しました。

タブレット端末を活用した作業指示のペーパーレス化や作業のリアルタイム管理を推進し、作業工程のカイゼン活動により大幅な工数削減を実現。さらに、ボルトの締まり具合をデータ化して送信する無線通信モジュールを備えたトルクレンチの活用などIoTによる先進的な「ものづくり」に取り組んでいます。システム導入以前の課題や導入の経緯、効果について、同社の取締役で生産技術部門、調達部門管掌の安齋光一氏、執行役員で情報システム部担当の関 元信氏、生産技術部 生産技術開発課 課長の笛木忠利氏にお伺いしました。

株式会社アイチコーポレーション

(2023年3月末現在)

事業内容 電力・電気・電話・通信工事用機械化車両、及び建設・荷役・造船・鉄道用等工事用

機械化車両の製造・販売

導入の背景

多品種少量生産に対応し作業効率の向上と作業負荷の平準化を検討

(株)アイチコーポレーション

取締役

生産技術部門、調達部門管掌

あんざい こういち

安齋 光一 氏

同社は、国内と中国に合計4カ所の生産拠点を持ち、主に電力、情報通信、建設、鉄道の作業現場で使用される高所作業車を製造しています。高所作業車は、使用環境や工事によって多くの機種、仕様を品揃えしており「多品種少量生産」に対応した生産体制でいかにお客さまの要求にお応えするかが大きな課題となっています。同社の取締役 生産技術部門 調達部門管掌の安齋光一氏は、「過去の実績によると、年間数台しか製造しない高所作業車の割合が高く『一品一様』での、高品質、短納期のものづくりが市場から求められている」と語ります。

同社では、従来、品質向上とヒューマンエラーを「ゼロ」にするため、製造機種ごとに作業指示書と作業内容を図版などで示した作業要領書を用意していましたが、高所作業車1台を製造するには合わせてファイル数冊分の紙が必要でした。生産技術部 生産技術開発課課長の笛木忠利氏は、「作業員は工程ごとに作業要領書などを保管棚まで取りに行っていたため、作業員がその場で作業に必要な情報を全て取れる仕組みを作りたいと考えました。また、指示書、要領書、品質管理のチェックシートなど何枚もの書類を突き合わせて作業が正確に実行されたかを確認しなければならないなど、付帯作業が『目に見えないコスト』として発生していました」と語ります。

高所作業車は建設業界の動向などの影響で生産変動が激しく、しかも各機種はそれぞれ製造工数が異なるため、時期や機種で作業負荷が変動します。「作業日報を表計算ソフトで管理していましたが、それでは車種特有の異常工数も含めて計上されるなど、どの工程で人手が足りないのかを正確に把握できませんでした。作業負荷をリアルタイムで把握し、平準化できる仕組みを構築したいと考えていました」(笛木氏)と背景を語ります。

導入の経緯

他社システムと比べ低コストでステップアップ構築が可能だったことが採用のポイント

(株)アイチコーポレーション

執行役員

担当

情報システム部担当

せき もとのぶ

関 元信 氏

同社では、作業指示書や作業要領書の電子化と作業負荷の平準化を目指し、タブレット端末の活用を視野に入れたシステムの検討を開始しました。同社 執行役員の関 元信氏は、「39年前から作業指示書などを電子化し、データベースに蓄積していました。2012年度には全ての製造情報を電子化できたので、このデータを活用して品質や生産効率の向上、コスト削減までを実現できる仕組みを作りたいと考えました」と語ります。

同社はいくつかのベンダーから提案を受けた中で、富士通からもスーパーコンピュータ「京」を製造するために活用したCOLMINA 作業ナビゲーションの提案を受けました。「当社の資産であるデータベースとの連携について、富士通は技術的な課題を一つひとつ洗い出し、解決法を提示してくれました。また、タブレットをベースに工程毎に工数集計ができ、作業指示もできる仕組みものものは、他社システムでは億単位でしたが、COLMINA 作業ナビゲーションは、『投資コストを抑制しながら、小さく始めて、大きく育てる』ことができるシステムでした。段階的に適用業務を拡張し構築するロードマップを示してくれたことで、導入後の効果を具体的にイメージできたことも採用のポイントです」(関氏)。

導入の効果

「見える化」により作業工程の効率化と品質向上を実現

(株)アイチコーポレーション

生産技術部

生産技術開発課

課長

ふえき ただとし

笛木 忠利 氏

同社では、第1段階として2014年10月に組立てラインの効率向上を目的に稼働開始しました。次に、第2段階として2015年12月に作業の記録機能の改善と無線通信モジュールを備えたトルクレンチ(ねじを締め付ける作業用工具)からのデータ管理自動化機能を導入し、2016年12月からは第3段階として作業指示や作業記録に音声認識技術を活用する取り組みもスタートしています。

その過程で同社は様々な導入効果を実感しています。その一つが、作業工程の平準化です。作業員がタブレット端末で作業開始と終了を入力することで、各工程の負荷をリアルタイムで確認。「作業を『見える化』でき、負荷の低い工程を前後の工程に振り分け、その工程自体を削減するなど大胆な取り組みも実施できるようになりました」(笛木氏)。さらにペーパーレス化により作業指示書や作業要領書の紙代と、印刷、配布、回収、保管などの工数も不要になりました。「作業効率化とペーパーレス化によりコスト面での効果も実感しています。」(笛木氏)。また、ISOの社内規定では、作業記録を11年間保管することが規定されていますが、COLMINA 作業ナビゲーションの場合、紙の記録がすべてデータベースに入っているので検索や追跡も非常に早くできるようになりました。

一方、安齋氏はヒューマンエラーが削減できた効果を感じています。第2段階で導入した無線通信モジュールを備えたトルクレンチにより、ボルトの締まり具合をデータ化してリアルタイムで確認。タブレット端末での作業確認と合わせ、「確認漏れなどヒューマンエラーによる不具合の発生率が減少した」(安齋氏)と効果を語ります。各工程の作業内容がタブレット端末で記録されるため、不具合が発生した時には「誰がいつ作業したか」を追跡できます。「見える化されたことで作業員も自分の仕事にこれまで以上に責任を持つようになり、意識向上が品質向上に結び付いています」(安齋氏)。

将来の展望

蓄積された製造データの分析のためAI(人工知能)の活用も視野に

同社では、COLMINA 作業ナビゲーションの導入を「生産部門と情報システム部門がうまく連携して導入できた成功事例」(笛木氏)と語ります。工程検査や納入立ち会いに訪れたお客様に作業記録を見せることで、作業のトレーサビリティの確立や品質保証の徹底を理解していただけるようになり、お客様からの信頼もさらに高まっています。「タブレット端末を使ったCOLMINA作業ナビゲーションやトルクレンチからのデータ管理自動化機能などの活用により、これまで見えなかったものをIoTで見える化した『新しいものづくり』の現場に驚かれるお客様が多いです。効率向上、納期短縮、コスト削減、そして品質向上など、当社のものづくりへの取り組みを評価していただけていると感じています」(安齋氏)。

同社では今後、COLMINA 作業ナビゲーションで蓄積されたデータを「さらに活用していくことを検討しています」(笛木氏)。タブレット端末からは、作業の開始と完了だけでなく写真や音声などの情報も入力もできます。「製造現場のさまざまなデータをAIで分析し、例えば、『作業にばらつきが生じていている』『作業に遅れが出始めている』など、人が気付かないところもAIが予兆を検知し教えてくれるようなシステムを目指します。世界市場を視野に生産工場の再編にも取り組んでおり、グローバルなものづくりの実践には最新のICT活用が不可欠です。今後とも富士通にパートナーとしての協力を求めたい」(安齋氏)。将来を見据えた新しいものづくりへの取り組みは、今後ますます発展していくようです。

(注)記載されているお役職等の情報につきましては、2016年12月21日時点のものです。【2023年9月更新】

プロジェクトチームの皆さま:左から、

執行役員 情報システム部担当 関 元信氏、

生産技術部 生産技術開発課 課長 笛木 忠利氏

取締役 生産技術部門 調達部門管掌 安齋 光一氏

情報システム部 開発課 江原 克敏氏

(注)記載されているお役職などの情報につきましては、2016年12月21日時点のものです。

(注)製品の仕様、サービスの内容などは予告なく変更する場合がありますので、ご了承ください。

(注)記載されている製品・サービス名、会社名及びロゴは、各社の商標または登録商標です。

【2023年9月更新】

本事例に関するお問い合わせ

-

Webでのお問い合わせ

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

お電話でのお問い合わせ

富士通Japan お客様総合センター

0120-835-554 (通話無料)受付時間:9時~12時、13時~17時30分(土曜日・日曜日・祝日・当社指定の休業日を除く)

[注]お問い合わせ内容の正確な把握、およびお客様サービス向上のため、お客様との会話を記録・録音させて頂く場合がありますので、予めご了承ください