Wenn KI Produktionsfehler besser erkennt als das Auge, nennen wir das invented Fujitsu

Gewichts- und Kostenreduktionen sind bei Bauteilen vieler Produkte ein entscheidendes Kriterium. Doch die Reduktion von Material bei mechanisch gleichen Anforderungen erhöht gleichzeitig die Ansprüche an die einzelnen Teile. Dementsprechend wird die Qualitätssicherung immer wichtiger, denn bei minimiertem Materialeinsatz können selbst kleine Produktionsfehler eine große Auswirkung haben. Wie man mit smarter Technologie die Fehlererkennung bei Aluminiumdruckguss verbessert, zeigt Fujitsu bei einem Partnerunternehmen.

Aluminiumdruckguss hat viele Vorteile: Selbst komplexe Bauteile können präzise gefertigt werden, Aluminium ist korrosions- und witterungsbeständig und auch geringe Wandstärken können verlässlich realisiert werden. Gerade der letzte Punkt ist für viele Unternehmen wichtig, denn weniger Materialeinsatz bedeutet geringere Kosten und geringeres Gewicht. Damit dies aber tatsächlich auch funktioniert, müssten die dünnwandigen Bauteile fehlerfrei sein. Denn ansonsten kann es schnell passieren, dass der Ausschuss die Kostenersparnisse übersteigt.

Doch gerade beim Druckgussverfahren mit Aluminium ist die Qualitätskontrolle schwierig, denn die Oberfläche der Bauteile ist sehr unregelmäßig und spiegelt. Mängel können leicht übersehen werden. Um Fehler zuverlässig zu erkennen, ist jahrelange Erfahrung und Fachwissen vonnöten.

Genau bei der Erkennung komplexer Fehler

Fujitsu entwickelte deswegen eine künstliche Intelligenz, die nicht nur Oberflächenfehler pixelgenau bestimmen kann, sondern auch solche erkennt, die den Experten oft nicht auffallen. Mit Supervised Learning wurde die KI auf das Erkennen der häufigsten Fehler beim Aluminiumdruckgussverfahren trainiert. Zuverlässig fand der Algorithmus danach Kaltflussstellen, unvollständige Formfüllungen sowie Löcher und Risse im Material.

Zuverlässiger als das menschliche Auge

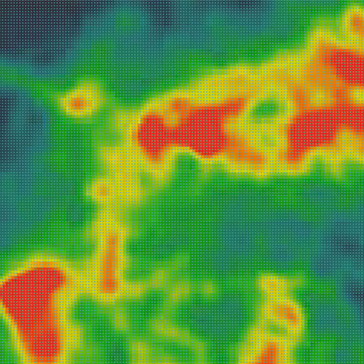

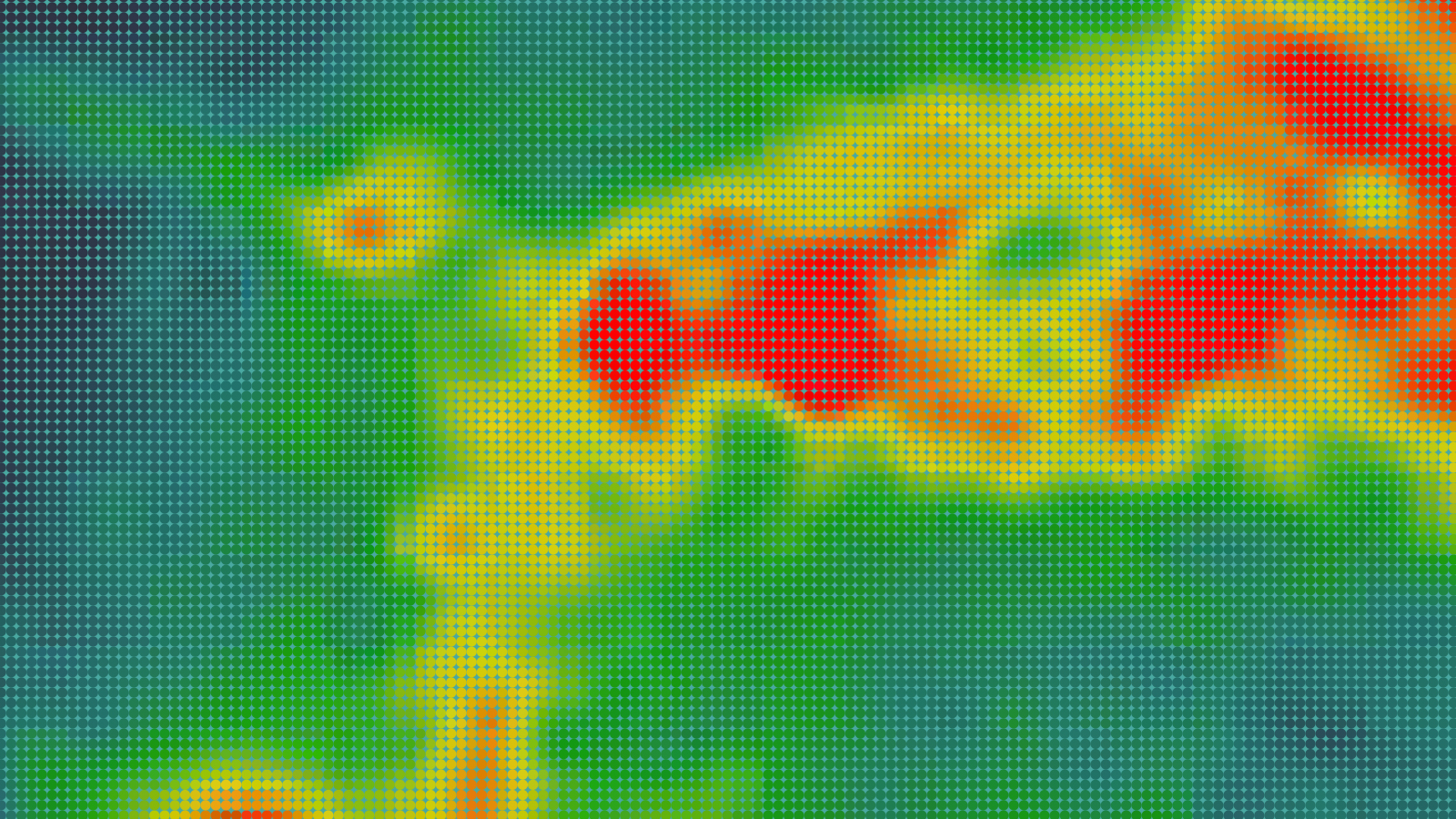

Um Fehler auf Bauteilen zuverlässig zu erkennen, ist nicht nur die Bestimmung der Fehlerart auf der Metalloberfläche wichtig, sondern auch die präzise Lokalisierung und Visualisierung der Fehler. So können auch kleine Produktionsfehler auf Pixelebene genau erkannt werden. Das ist insbesondere bei Defekten wichtig, die für hohe Qualitätsanforderungen detektiert werden müssen, aber mit dem menschlichen Auge nur schwer entdeckt werden können oder leicht zu übersehen sind. Zudem können Grenzwerte für die Erkennungssensibilität definiert und diese in einer Wahrscheinlichkeits-Heatmap visualisiert werden.

Mit der KI-Lösung beweist Fujitsu, dass smarte Technologien selbst diejenigen industriellen Herstellungsprozesse entscheidend verbessern können, die bisher langjährige menschliche Erfahrung benötigten. Denn nicht nur wurden alle Defekte erkannt. Selbst die Fehler, die den geschulten Qualitätsprüfern entgingen, wurden gefunden. Somit konnte die Zusammenarbeit mit unserem Partnerunternehmen eine Qualitätskontrolle initiieren, die nicht nur günstiger und schneller, sondern auch zuverlässiger funktioniert.

Sie stehen vor einer ähnlichen Herausforderung und möchten sich mit einem Projektverantwortlichen über künstliche Intelligenz oder Qualitätssicherung austauschen? Wir freuen uns auf Ihre Kontaktaufnahme.

Wenn Business Cases faszinieren,

nennen wir das Solved by Fujitsu.

Sie möchten noch mehr spannende #SolvedByFujitsu Storys lesen? Kein Problem.