2020年11月24日

失敗しない自動化の進め方第02回 自動化を進める前にするべきこと

株式会社MEマネジメントサービス

マネジメントコンサルタント 添田 英敬 氏

第1回では、自動化する目的を明確に持つこと、自動化と生産性の関係と自動化のレベルについてお話しました。今回は、自動化を具体化する前にやるべきことについてお話しします。このテーマは、例え自動化に至らず、現状維持せざるを得なくなっても生産性向上に繋がるとても重要なものです。また、設備導入時のイニシャルコスト低減の為にも重要なテーマですので、しっかりと理解してください。

<目次>

1. 標準化の重要性

製品の設計には、2種類の思想があります。1つ目は、製品を構成する部品レベルまで設計する「製品中心主義」です。多くの日本企業は、この思想で製品設計を行ってきました。2つ目は、部品を組み合わせて製品を作る「部品中心主義」です。欧米企業によく見られる設計思想です。

「部品共通化」には、既存品を使用することにより、安定した品質と開発スピードに優位性があります。また、自動化を考えていく上では、部品の変化が少なく、1部品の生産量をまとめることができるので、生産技術部門が自動化技術を検討する際には、やりやすいということが特徴として挙げられます。生産量をまとめることができるので、共通部品については、見込生産の可能性を検討することができます。この場合は、後工程のみを受注生産として対応すれば良いのです。この取り組みにより、製品の多様化とリードタイム短縮の両立を実現することもできます。その他に共通化により部品在庫を持ってもデッドストックや欠品にはなりにくいというメリットがあります。

これまで「部品の共通化」のメリットについてお話ししてきましたが、注意しなければならないデメリットもあります。共通化にこだわりすぎてしまうと製品の多様化に限界が生じる、過剰品質の部品を使用することにより、コストアップに繋がってしまうなどです。

ここまで記述してきた内容は、主に組立製造の話だと考えられがちです。しかし、原料などのプロセス製造、食品製造加工などにも当てはめることができます。極端な例になりますが、チーズ、乳飲料、バター、アイスクリームなどの乳製品は、すべて生乳という共通の材料からできています。また、コンビニなどで売られている弁当を想像してみてください。米、メインのおかず、卵焼きや煮豆などの副菜等からできています。メインのおかず以外の米や副菜を共通化して効率化を図っているものも多く見受けられます。

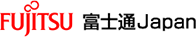

図―1「材料・作業の標準化」は、開発設計部門で行う標準化・モジュール化と生産技術部門で行う標準化・モジュール化の違いを表したものです。

2. 製品の固定変動分析と材料標準化の考え方

材料の標準化を考える上で、製品の固定変動分析を行います。固定変動分析では、作成したモデル製品の製品構成(ユニット・サブユニット・部品など)の上位レベルから他の対象製品との検討を行います。対象とするモデル製品は、生産量の多いものから順に選びます。分析の精度を上げるためには、そのカバー率を全体の80%を目安に行うと良いでしょう。固定か変動かの分析を行う際には、作業時間の違いがあるかないかで判断します。

まずは、対象製品と各ユニット・部品との関連を調べ、標準化、共有化すべき部分(固定)とそうでない部分(変動)に分解します。変動する要素を解析しながら、標準化の方向性を模索します。実務においては、標準化されていない原因追求がポイントとなり、それは設計者個人に依存するものと製品仕様からくるものの2つに分類されます。

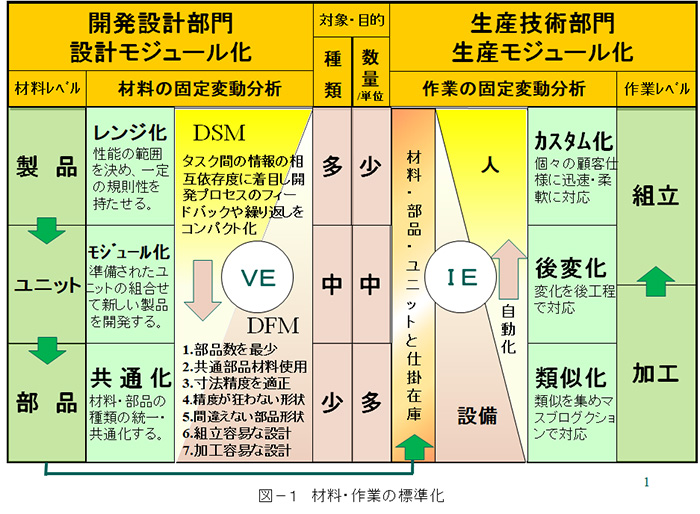

変動要因分析において、材料によって作業時間が変動すると判断されたものは、材料の分類を行い、時間値の変化パターンを少なくする検討を行います。変動要因が設計者の思想・設計変更の進め方・組織上の機種別担当制によるバラツキの場合は、ユニット・部品数、種類の比較を行い、最適なものに共通化・統一化します。図―2「製品の固定変動分析」は、その例です。

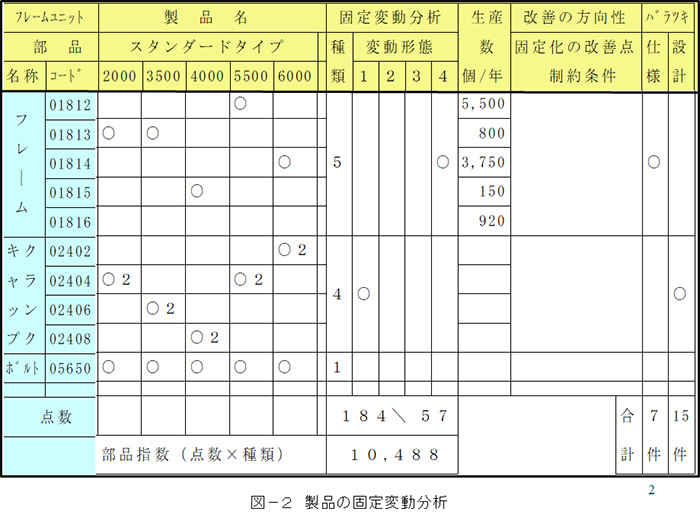

図―2「製品の固定変動分析」の中で、変動形態と示されている部分があります。次は、変動形態についてお話しします。次の図―3「部品レベルの変動形態」をご覧ください。図に示す4次元変化は機構・構造が違うものであり、標準化は生まれません。3次元変化は機構・構造は同じであるが、要求能力の変化を縦・横・高さの相似形で満たします。2次元変化は、高さは一緒で要求能力の変化を縦・横寸法で満たし、1次元変化は、高さと横は一緒で要求能力の変化を縦寸法で満たしたものとなります。変動形態を少なくするには「変化は一方向」に集約することがポイントとなります。自動化する際にも段取、位置決めをし易く、イニシャルコストを下げる役割も果たします。変化方向を「高さか長さ」とすると標準化し易い傾向にあります。たとえば、ビールのロング缶がその代表例と言えます。

3. 工程・作業レベルの標準化の検討

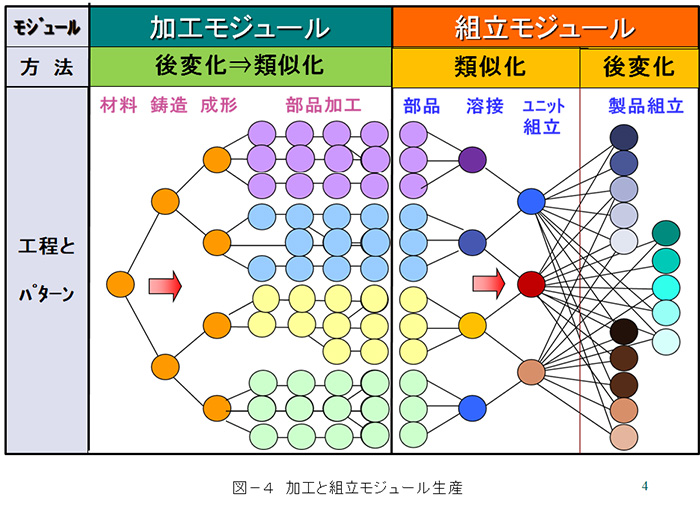

現代で多く見られる多品種少量生産では、1ラインで複数品種を生産する混流生産が多く採用されています。混流生産では、品種により各工程の作業内容や作業時間が変わるので、ライン編成が難しくなります。そこで、品種により作業内容や作業時間が変化しない工程を前に、変化する工程を後に集め、なるべく同期生産を実現するようにします。図―4「加工と組立モジュール生産」がそのイメージです。

組立モジュールのような多種の部品が溶接、ユニット組立などに集まる集約型では、類似を集めたモジュールを作成します。最後の製品組立の部分で顧客の要求に合せてカスタマイズする「変化は後」の原則を適用します。ユニット組立後に持つ中間材を、受注を受けてから顧客のニーズに合わせ、柔軟かつ迅速にカスタマイズして製品化するしくみです。製品組立の部分においても共通のモジュール型、接続点・接着点となるよう、設計段階において材料の標準化を進めていきましょう。材料の標準化が進むことにより、作業が標準化されるので、大量生産に繋がり、自動化を進めやすくなります。

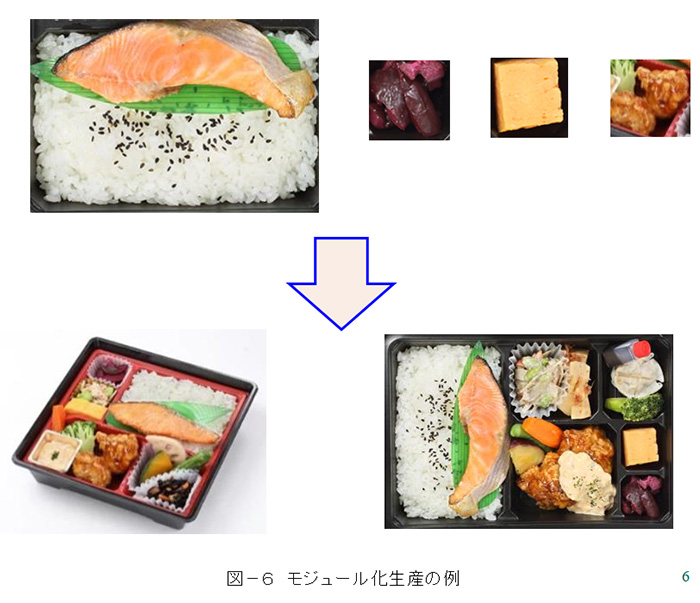

前述した、コンビニの弁当で例えると、容器の共通化を検討します。(図―5「弁当容器共通化の例」参照)前工程で米、漬物、卵焼き、から揚げを容器にセットしておき、1つのモジュールとしておきます。そして、変化させて弁当のバリエーションを作る、メインのおかずとその他の副菜のみを後工程でセットしていくというのが具体例です。イメージを図―6「モジュール化生産の例」に示します。

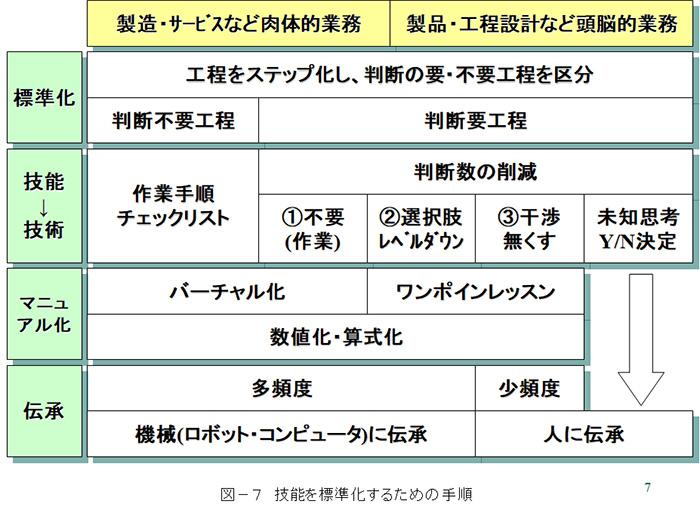

最後に自動化の目的として多く挙げられる、技能伝承に関わる作業の標準化についてお話しします。難しいとされる技能、暗黙知の判断業務を標準化し、標準作業に変えていくには、その作業を熟知しているベテラン技術者にインタビューし、どのような判断をしているかを聞きだすことから始めるとゴールへの近道です。

インタビュー結果より、判断を伴う工程と伴わない工程に区分します。第1回でお話しした、自動化レベルに当てはめると、判断を伴わない工程は、レベル3:改革指向型であると言えます。一方で、判断を伴う工程は、レベル4:戦略指向型もしくは、レベル5:AI活用指向型となります。

判断を伴う工程には、未定の事項(設計値など)を思考する工程と、Yes、Noを決める工程があります。既知のパラメータを使って設定できる思考は、判断には当たりません。これは、与えられた情報をもとに、手順に従えば、誰もができる作業です。自動化レベル4:戦略指向型です。一方で未定の事項(設計値など)を思考する工程は、レベル5:AI活用指向型となります。

このように「判断」を定義して、工程を分析すると、通常80%以上は判断不要な工程であることが判ります。

次に、判断工程を作業手順に細分化し、次の3つのやり方で判断数を減らします。

- ① 判断を不要にする。判断工程を作業にする

- ② 判断を選択肢化する。判断数を3~7個に抑え、判断の難易度を下げる

- ③ 干渉工程をなくす。何らかの結果を待たないと判断ができないような制約を外す

標準化された技術のなかで、体で覚えるものは視覚に訴える教材とし、頭で考えるものはシステム化することがポイントとなります。(図―7 技能を標準化するための手順参照)

さて、今回は、自動化をする前に行う標準化についてお話ししました。どこまで標準化をやり込むかによって、自動化の完成度とコストを大きく左右します。次回は、自動化する際に、どのようなポイントに気を付ければ良いのかを見ていきましょう。

- 失敗しない自動化の進め方【連載記事】

著者プロフィール

株式会社MEマネジメントサービス

http://www.mejapan.com/

マネジメントコンサルタント 添田 英敬 氏

独立系システムインテグレーターにて流通業向け販売供給システム開発に携わる。会計事務所勤務後、日本インダストリアル・エンジニアリング協会(日本IE協会)にて、生産技術スタッフ向け研修会、現場実習、工場見学会などの企画・運営を経験。また、協会会員誌「IEレビュー」の企画、編集業務に従事。 その後、(株)MEマネジメントサービス入社。 社内外の研修講師を務めるほか、大手電機メーカー、自動車部品工場でのコンサルティング業務を行うなど、国内外で精力的に活動中。

添田 英敬 氏コラム一覧

-

WEBでのお問い合わせはこちら入力フォーム

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

お電話でのお問い合わせ

富士通Japanお客様総合センター

0120-835-554受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)