2020年12月11日

失敗しない自動化の進め方第03回 自動化を進める上で重要なこと

株式会社MEマネジメントサービス

マネジメントコンサルタント 添田 英敬 氏

この「失敗しない自動化」シリーズでは、自動化する目的の明確化が重要なこと、自動化に取り組む前に材料や工程、作業などの標準化に取り組むことの重要性についてお話ししてきました。今回は、自動化を進めていく上でのポイントについてお話しします。

<目次>

1. 自動化の優先順序

自動化の優先順位を考える際のポイントとなるのは、自動化の容易性です。ここでは、自動化の容易性を分析します。材料・作業の標準化を実施した後、自動化の容易性を分析します。容易性は、①材料の仕様変更、②作業難易度、③能力上の制約、④工事所要期間で判断します。自動化が容易なものは、一般的に設備投資金額が安く済みます。

次に主な判断基準の詳細を示します。左に行くほど、容易性が高いと判断してください。

①材料の仕様変更

材料をどこまで標準化することができたのか、それに伴う仕様変更があるのかを中心に検討します。次の3項目ともに変化が少なければ少ないほど、自動化は容易であり、イニシャルコストも安くなります。

- 変動数:固定 < 一軸 < 二軸 < 三軸

- 仕様変更の有無:仕様変更無し < 材料仕様変更有り < 製品仕様変更有り

- 種類と数量:少種多量 < 多種少量 < 個別

②作業難易度

製品の固定変動分析において、製品により作業時間の変化が無く、固定と判断された作業にも、その内容には自動化に対する難易度が存在します。対象作業を自動化する際、動きが単純であればあるほど、自動化の際のイニシャルコストも安く、設計も容易です。

- 動きの複雑さ:1軸(往復)運動 < 2軸(平面)運動 < 3軸(立体)運動

- 加工の複雑さ:点加工 < 線加工 < 面加工 < 曲面加工 < 凹凸面・立体加工

- 加工部位:表面加工 < 内部加工 < 内側加工

- 材料の取扱 :フリー < 形状不安定 < 取扱注意

③能力上の制約

対象作業または機械の、他の作業や工程との関係について検討します。導入する設備が単体で独立して稼働出来るのか、関連機器との接続や同期化が必要かなどの制約を見ます。

- 稼働条件: 独立稼働 < 関連機器と接続 < 他設備と同期化

④工事所要期間

設備の導入にあたり、必要とされる開発及び工事期間を概算で見積もります。

- 所要期間: 数時間 < 数日 < 数週間 < 数か月

2. 設備投資の考え方

ここでは、省人化を目的とした設備投資の際にどのように考えるのかをお話しします。当然のことですが、人の能力を超える作業は設備が行います。一方で、人でも設備でもできる作業の場合には、コストの安い生産要素を選択します。この考え方を適用すると設備費が人件費より安い順に自動化の優先順位が決まっていきます。東南アジア等の諸外国を含めた生産市場においては、人件費は上昇傾向であり、これからも諸外国含めた自動化のニーズは収まりそうにありません。

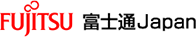

人と設備に関わる費用の比較は、図-1「人と設備に関わる費用比較」のようになります。設備は、本体設備・付帯設備などが投資となります。生産する際にかかる直接費は、人の場合は労務費、設備は動力費があります。維持費は、人の場合は福利厚生、消耗品費、教育費などがあり、設備の場合は修繕費があります。最後に時間的価値の変化分です。一般的には、人にはベースアップが、設備には利息があります。

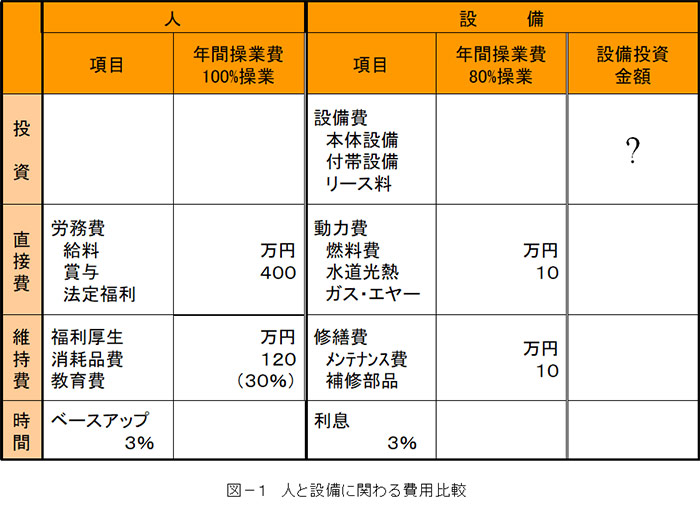

図―1「人と設備に関わる費用比較」の情報を利用して、いくらまで設備投資をして良いかを考えてみましょう。設備化すると必要作業員が一人減り、労務費の年額400万円に維持費を加味すると1.3倍の520万円の節約になります。しかし、自動化による動力費と修繕費で年間20万円発生するので、正味の節約額は年額500万円となります。この設備を5年間使うとすると、いくらまでの設備投資を行っても良いでしょうか。

答えは、2,000万円未満が設備投資限度額になります。設備投資限度額は、図-2「設備投資限度額の計算」により、求めることができます。

3. 自動化検討のステップと想定効果

ここまで検討のために必要なことをお話ししてきました。これまでお話ししてきた内容をステップ化してまとめると次のようになります。

【自動化検討のステップ】

- STEP1:自社自動化の現状分析

- STEP2:材料の標準化の検討

- STEP3:工程・作業の標準化の検討

- STEP4:自動化の容易性の検討

- STEP5:自動化による効果と費用の検討

- STEP6:自動化による優先順位付け

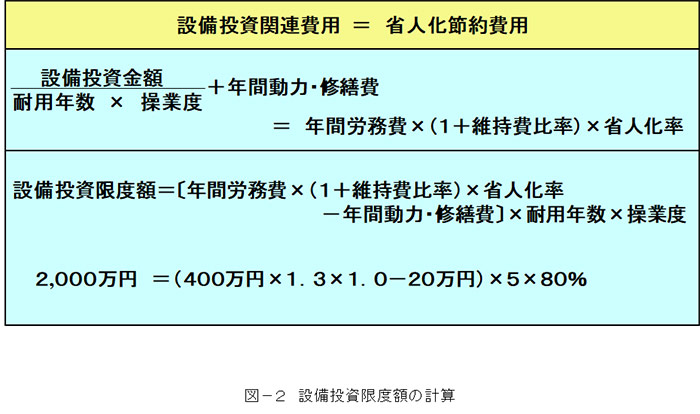

STEP1では、どの部分、どの範囲で自動化を検討するかを絞り込むために現状分析を行います。既に全自動化されているラインや作業については、検討する必要性が低いと考えられるので、対象から外しても構わないと考えられます。また、ラインや工程は異なるが、作業が同一である、類似しているなどの類似性分析も一緒に行うようにしてください。次の図-3「現状分析例」は袋詰め作業の現状分析を行った例です。

STEP2からSTEP5までは、ここまでにお話ししてきた通りです。

STEP5の自動化による効果と費用の検討においては、第1回でお話しした、自動化の目的にどの程度合致しているのかを評価項目として追加するとより良い検討となるでしょう。

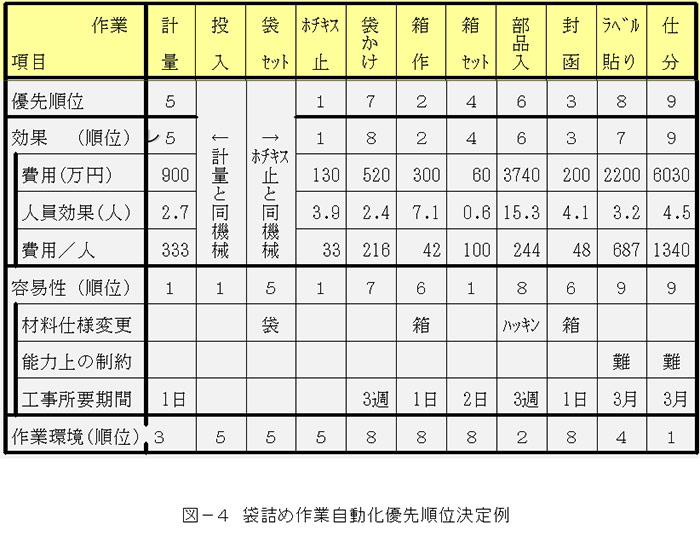

STEP6の自動化による優先順位付けはこれまで評価してきた項目を総合してどの部分を自動化するのかを優先順位付けします。図-4「袋詰め作業の自動化優先順位決定例」は、袋詰め作業の自動化を優先順位付けした例です。図表は、省人化を目的とした自動化の優先順位検討例です。総合的判断により、作業者1人を減らすのに費用が安い作業順に自動化していくことになりました。結果として、第一次自動化計画として、「ホッチキス止め」作業に「パーツパッカー」の導入、「箱作り」作業に「自動製函機」を導入することになりました。また、第二次自動化計画として、「封函」「箱セット」「計量」作業の自動化を行う事に決定しました。

最後に自動化による、想定効果についてお話しします。

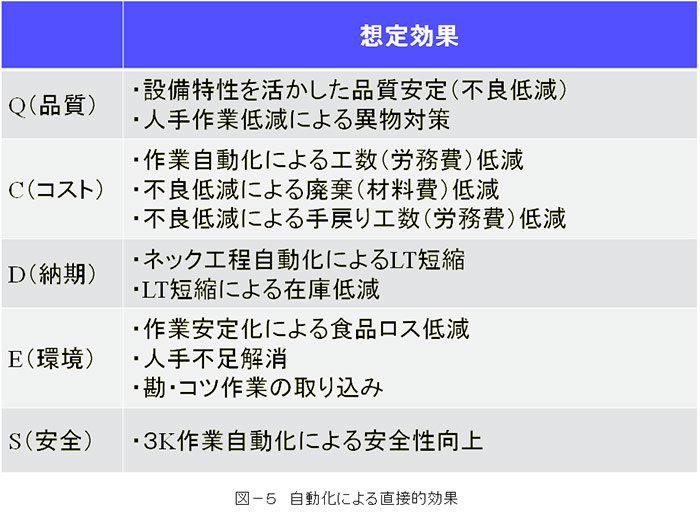

自動化を行う事により、直接的効果と間接的効果の2つの側面から効果を得られるようになります。直接的効果は、自動化後、初期の動作不良などが無くなり、安定稼働を始めたら、比較的容易に得られる効果です。QCDESの側面から見た、自動化による直接的効果は、図-5「自動化による直接的効果」のようになります。

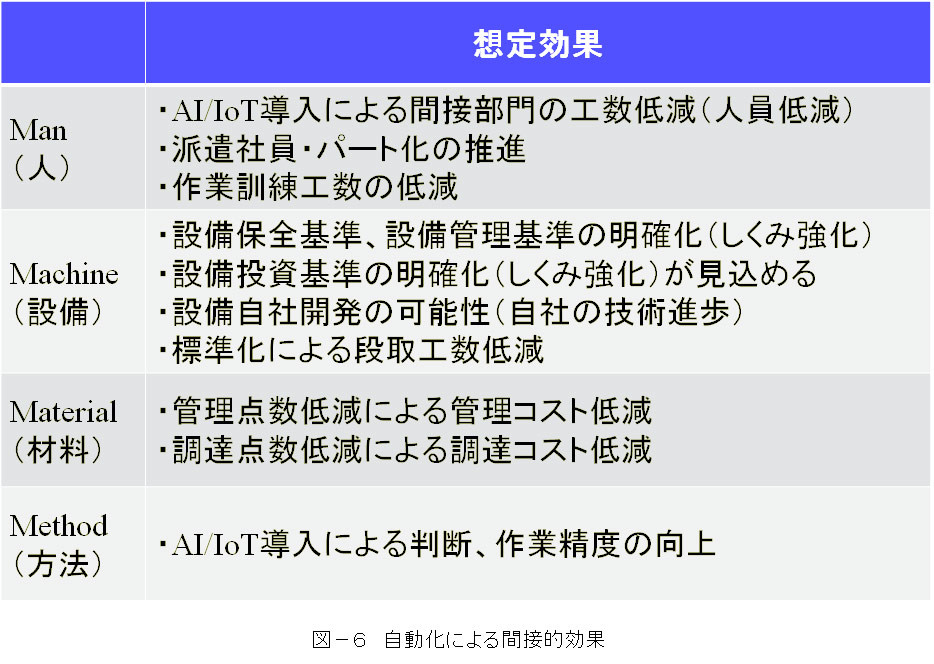

一方で、間接的効果を4Mの視点からまとめたのが、図-6「自動化による間接的効果」になります。標準化ステップにより、すぐに効果を得られる内容もあれば、ある程度自動化を推進し、時間が経たないと得られない効果もあるということが特徴です。

さて、ここまで3回に渡り、皆さんが自動化に取り組む際に失敗しない為のポイントをお話しさせていただきました。いかがでしたでしょうか。自動化を検討されている皆さんはもちろん、何となく目を通していただいた皆さんもぜひ自社の自動化について考えてみてください。皆さまの自動化が目的通りの成果を上げ、成功されることをお祈りしております。

- 失敗しない自動化の進め方【連載記事】

著者プロフィール

株式会社MEマネジメントサービス

http://www.mejapan.com/

マネジメントコンサルタント 添田 英敬 氏

独立系システムインテグレーターにて流通業向け販売供給システム開発に携わる。会計事務所勤務後、日本インダストリアル・エンジニアリング協会(日本IE協会)にて、生産技術スタッフ向け研修会、現場実習、工場見学会などの企画・運営を経験。また、協会会員誌「IEレビュー」の企画、編集業務に従事。 その後、(株)MEマネジメントサービス入社。 社内外の研修講師を務めるほか、大手電機メーカー、自動車部品工場でのコンサルティング業務を行うなど、国内外で精力的に活動中。

添田 英敬 氏コラム一覧

-

WEBでのお問い合わせはこちら入力フォーム

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

お電話でのお問い合わせ

富士通Japanお客様総合センター

0120-835-554受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)