【第6回】RAM分析について

1.RAMの概念

RAMは、Reliability(信頼性), Availability(稼働率), Maintainability(保守性)を表し、RAM分析は、対象とする設備、プラントの信頼性や稼働率、保守性を分析する手法である。RAM分析は、稼働時間や保守効率、さらには生産効率などの評価指標をベースとして、設備、プラントが期待されている信頼性を保つことができるかを検証し、必要な改善策を実践するために使用される。

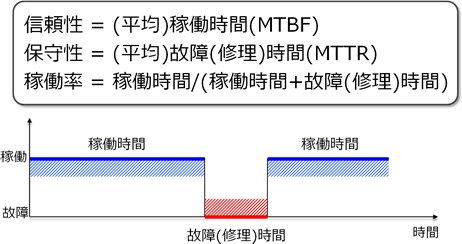

ここで、信頼性とは、前回の故障後に設備やプラントが稼働し続ける確率であり、稼働時間(MTBF:平均故障間隔)で評価される。また、保守性は、設備の故障修理時間(MTTR:平均修理時間)で評価される保守の難易度であり、MTTRが小さいほど修理が短時間で終わることを示す。稼働率は、稼働時間を対象とする期間で除した値、つまり、「稼働時間/(稼働時間+故障時間)」で評価される使用可能性であり、稼働率が高いほど設備やプラントが停止せずに稼働することを表している。

図1.1 RAMの概念

2.ワイブル分布

RAM(信頼性、稼働率、保守性)分析は確率論的手法をベースとしている。確率論的手法の一つであり、信頼性工学でよく用いられるものがワイブル分布を使用する手法である。

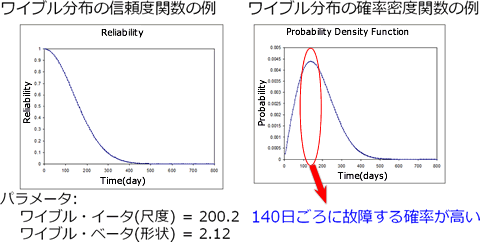

設備やプラントは複数の機器とその集合であるユニットから成り立っており、機器の故障が設備やプラントの故障へと連鎖する。機器の故障は一番弱い部分が原因となるはずである。これらの条件下で一番適した破壊の仕組みを表す故障確率分布がワイブル分布である。ワイブル分布の故障分布関数を決定するのが、「形状パラメータ(ベータ:β)」、「尺度パラメータ(イータ:η)」などのパラメータである。

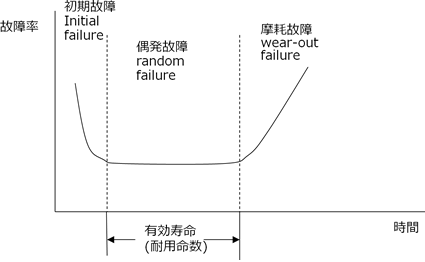

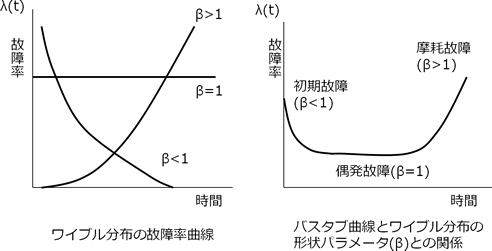

このワイブル分布を使うと、機器の故障率を表すバスタブ曲線(図2.1)は、形状パラメータ(β)が1より大きいが小さいかによって、図2.2のように分類できる。実際には、図2.3のように、ある機器の故障履歴データを基に、検討対象のプラントを構成する機器のワイブル分布を求めて、RAM分析を行う。RAM分析の手順は以下のとおり。

- 検討対象プラント内の機器に対してワイブル分布を求める。

- 一つ一つの機器がどのようにつながっているかをフロー図として表現する。

- プラント全体の稼働シミュレーションを行い、故障発生状況を確率的に予測する。

- 予測結果に基づいて、必要な改善策を立案し、実施する。

例えば、故障によりプラント稼働が下がる機器は冗長化を行う、故障が起こる前に保守を行うように保守計画を立てる、などの改善策を立案し、実施する。

図2.1 バスタブ曲線

図2.2バスタブ曲線とワイブル分布

図2.3 ワイブル分布の活用によるアプローチ

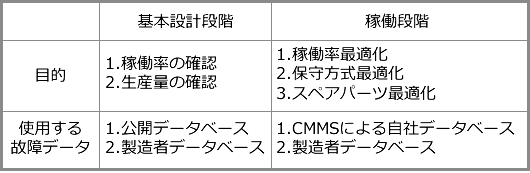

3.RAM分析実施のタイミングと目的

RAM分析は、機器、設備やプラント設計の段階では、実際に設置する機器のデータに基づき、目標とした稼働率や生産量を確保できるかを検証するために実施される。また、RAM分析は、プラントの稼働後、保守計画の策定やその妥当性の検証のためにも使用される。

プラントの基本設計時に実施するRAM分析では、そのプラントの機器の実際の故障データが存在しないので、通常は公開されている故障データベースを使用する。故障率のデータベースとしてよく使用されるものは、北海の油ガス田で操業を行っている石油会社やエンジニアリング会社が作成した OREDA (Offshore Reliability Data)である。ガスタービンなどの大型回転機については、製造者がデータを保有している場合も多い。また、プラントオーナーが独自の運転実績からデータを提供する場合もある。

一方、プラントの稼働後の段階では、CMMS(設備管理システム)などにより、対象プラントの故障データが使用できる場合が多い。CMMSなどのシステムを導入する目的の一つが、プラント運転データや故障データを蓄積し、運転や保守方法のPDCA(Plan, Do, Check, Act)サイクルを回すためである。

なお、プラント詳細設計の段階でも、公開データなどを使用して、保守方式の検討、スペアパーツの適正在庫などの検討を行う場合もある。

表3.1に段階別の目的と故障データに関して要約する。

表3.1 RAM分析の実施目的と使用する故障データ

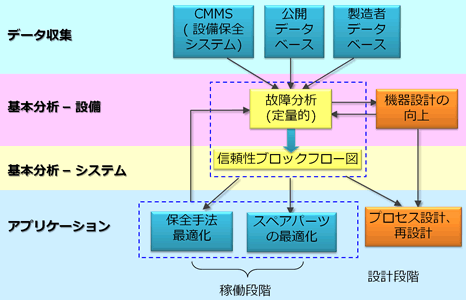

4.RAM分析の手順

RAM分析の手順を図4.1に示す。

図4.1 RAM分析の手順

図4.1によるRAM分析手順の概略は下記のとおりである。

- データ収集

RAM分析の実施のタイミングで、使用する故障データが異なることは前述のとおりである。故障データのベースとして、実際の記録から求められる回帰データを使った場合は、当然のことながら、実プラントに一層合致するRAM分析が実施できる。 - 故障分析

故障分析では、収集した故障データを基に、分析対象とする機器の故障率や故障パターンなどを算出する。 - 信頼性ブロックフロー図

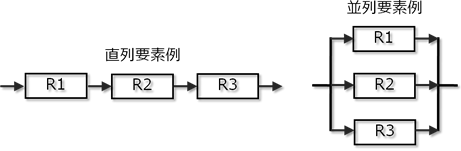

信頼性ブロックフロー図は、プラント内の機器の接続関係を明確にするために使用する。基本となるのは、図4.2に示すように、直列要素と並列要素であり、複雑なシステムもこの2つの要素の組み合わせで表現される。ここで、R1、R2、R3は対象プラント内の機器を表している。

R1、R2、R3のそれぞれの故障率や故障パターンは、前ステップの「故障分析」で求められており、信頼性ブロックフローにより、機器の分析データをユニットやプラントとしての故障分析データのベースとする。 -

図4.2信頼性ブロックフロー図の例

- 保全手法最適化・スペアパーツ最適化・プロセス設計と再設計

信頼性ブロックフロー図を基に、ユニット単位、あるいは、プラント全体の故障分析を行う。この故障分析の目的は、3つに大別される。

つまり、(a)予防保全や状態監視保全の採用などの保全手法の最適化、(b)在庫量と発注量を決定するスペアパーツの最適化、(c)プロセス設計検証、つまり、プラント全体の稼働率の検証、設備の冗長性の検証や最適化、である。

Index

- 【第1回】日揮グループが提唱する「プラントライフサイクルマネジメント」の考え方と「戦略的な保全のPDCAサイクル」のご紹介

- 【第2回】RCM&RAM&RBI概要

- 【第3回】RCM(Reliability-Centered Maintenance,信頼性中心保全)

- 【第4回】RCM実施事例(石油・石油化学業界)

- 【第5回】RCM実施事例(医薬品業界)

- 【第6回】RAM分析について

- 【第7回】新設プラントにおけるRAM分析実施事例

- 【第8回】CMMS履歴データに基づくRAM分析事例

- 【第9回】RBIについて

- 【第10回】RBI実施事例 - 国内事例 -

- 【第11回】RBI実施事例 - 海外事例 -

- 【第12回】プラントライフサイクルマネジメントまとめ