【第2回】RCM&RAM&RBI概要

前回述べたPLCM(プラントライフサイクルマネジメント)の実施に当たり、保全分析と保全戦略の立案に効果的な手法が次の3つである。

RCM(Reliability-Centered Maintenance信頼性中心保全) RBI(Risk-Based Inspectionリスク基準型検査) RAM(Reliability信頼性, Availability稼働率, Maintainability保守性)

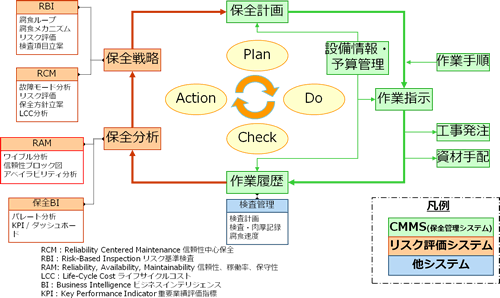

上記の3手法は、前回のメールマガジンで掲載した保全のPDCAサイクルの中で、保全システムに蓄積された計画から作業までの保全履歴データを有効活用し、次のサイクルにおける戦略的な運転・保全計画立案のベースを提供する手法である。(図1.1参照)

図1.1 保全のPDCAサイクル

メールマガジンの次稿以降、RCM、RBI、RAMの説明を順次行う予定であるが、今回はこれら手法の概要を述べる。

1.RCMについて

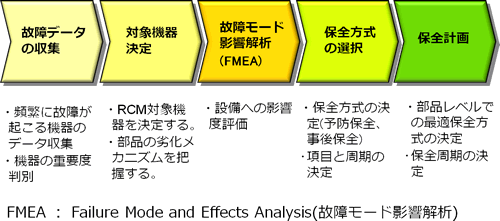

信頼性中心保全(RCM: Reliability-Centered Maintenance)は、設計段階、さらに多くの場合、運転・稼働段階で行うリスクマネジメント、および設備管理・保全を検討する保全エンジニアリング作業の一つであり、機器の信頼性を高め、最適な保全方式を選択するための管理手法である。幾つか考えられる保全方法の中から、対象とする設備の信頼性に応じて適切なものを選択する。RCMの一般的な実施手順を図2.1に示す。また、実施手順の概略は次のとおりである。

図2.1 RCM実施手順

2.RBIについて

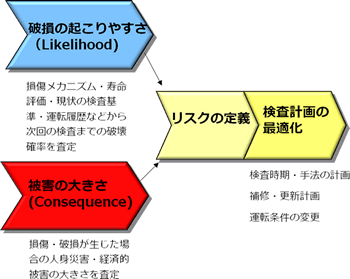

RBI(Risk-Based Inspectionリスク基準型検査)は、圧力を有する容器からの内容物の漏洩などのリスクの大きさを基準にして、連続運転を可能にするために、検査計画の立案に利用されるリスク分析手法である。

RBI(リスク基準型検査)スタディの概略手順を図3.1に示す。

図3.1 RBI概略手順

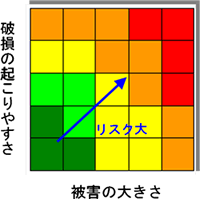

RBI(リスク基準型検査)では、対象となる機器のリスクを一定のレベル以下で管理できるように、破損の起こりやすさと、破損が起こったときの被害の大きさの2つの観点からのリスクマトリクス(図3.2)を設定し、対象機器がそのリスクマトリクスのどこに位置するのかを決定する。したがって、リスクが高い機器はリスクマトリクスの右上に位置することになる。リスクが高いと判断された機器に対して、重点的に保全や検査を行い、機器、および施設・プラント全体のリスク低減を図る。

RBI(リスク基準型検査)スタディの対象となるのは、圧力容器や配管(回転機ケーシング含む)であり、回転機、制御用バルブなどは対象外である。

図3.2 リスクマトリクスのイメージ

3.RAMについて

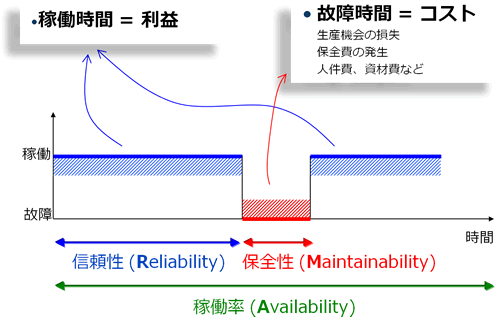

RAMは、Reliability(信頼性), Availability(稼働率), Maintainability(保守性)を表し、RAM分析は、対象とする設備、プラントの信頼性や可用性、保全性を分析する手法である。

ここで、信頼性とは、一定時間後に設備が稼働し続ける確率であり、稼働時間(MTBF:平均故障間隔)で評価される。また、保守性は、設備の故障修理時間(MTTR:平均修理時間)で評価される保守の難易度であり、可用性は、稼働時間を対象とする期間で除した値、つまり、「稼働時間/(稼働時間+故障時間)」で評価される使用可能性である。

図4.1 RAMの概念

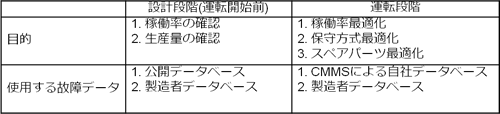

RAM分析は、EPC(Engineering基本設計、詳細設計、Procurement調達、Construction建設工事)遂行時、およびEPC前の基本構想設計段階(FEED、Front End Engineering Design)では、実際に設置する機器の故障データに基づき、目標とした稼働率や生産量を確保できるかを検証するために実施される。さらにRAM分析は、プラントの稼働後、保守計画の策定やその妥当性の検証のためにも使用される。

RAM分析を行う際、重要となるのは故障率などの故障データである。 故障データには故障率 (故障確率)の他、その機器の修理に要する時間、修理後のプラント再稼働に要する時間なども含まれる。

プラントの運転前に実施するRAM分析では、そのプラントの機器の実故障データが存在しないので、公開されている故障データベースを使う場合もある。故障率のデータベースとしてよく使用されるものは、北海の油ガス田で操業を行っている石油会社やエンジニアリング会社が集計した OREDA (Offshore Reliability Data)である。ガスタービンなどの大型回転機については、製造者がデータを保有している場合も多い。また、プラントオーナーが独自の運転実績からデータを提供する場合もある。

一方、プラントの運転後の段階では、CMMS(Computerized Maintenance Management System、設備保全管理システム)などに蓄積された、対象プラントを構成する機器の故障データが使用できる場合もある。CMMSなどのシステムを導入する目的の一つが、プラント運転データや故障データを蓄積し、運転や保守方法のPDCAサイクルを回すためである。表4.1に段階別の目的と故障データに関して要約する。

表4.1 RAM分析の目的と使用する故障データ

次回からは、RCM、RBI、RAMのうち、RCMの説明を行う予定である。

Index

- 【第1回】日揮グループが提唱する「プラントライフサイクルマネジメント」の考え方と「戦略的な保全のPDCAサイクル」のご紹介

- 【第2回】RCM&RAM&RBI概要

- 【第3回】RCM(Reliability-Centered Maintenance,信頼性中心保全)

- 【第4回】RCM実施事例(石油・石油化学業界)

- 【第5回】RCM実施事例(医薬品業界)

- 【第6回】RAM分析について

- 【第7回】新設プラントにおけるRAM分析実施事例

- 【第8回】CMMS履歴データに基づくRAM分析事例

- 【第9回】RBIについて

- 【第10回】RBI実施事例 - 国内事例 -

- 【第11回】RBI実施事例 - 海外事例 -

- 【第12回】プラントライフサイクルマネジメントまとめ