【第3回】RCM(Reliability-Centered Maintenance,信頼性中心保全)

RCM概要

設備のライフサイクルは、設計と運転・稼働に大別できる。設備管理、設備保全は、設備のライフサイクルの運転・稼働段階における業務であるが、設計段階においても、設備管理・保全を考慮した設計を行う必要がある。

信頼性中心保全(RCM: Reliability-Centered Maintenance)は、設計段階、さらに多くの場合、運転・稼働段階で行うリスクマネジメント、および設備管理・保全を検討する保全エンジニアリング作業の一つであり、機器の信頼性を高め、最適な保全方式を選択するための管理方式である。幾つか考えられる保全方法の中から、対象とする設備の信頼性に応じて適切なものを選択する。

RCMはもともと、信頼性が最重要となる飛行機の保全を目的として誕生した。1960年に米国連邦航空局、ユナイテッド航空、ボーイング社が研究プロジェクトを組んだのが、RCMの出発点である。

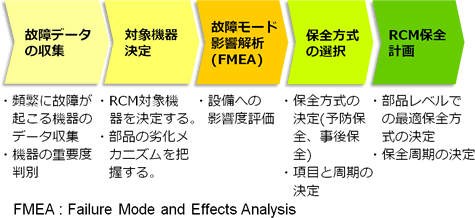

RCMの一般的な実施手順を図1.1に示す。また、実施手順の概略は次のとおりである。

図1.1 RCM実施手順

既に稼働中の機器にRCMを適用する場合は、まず、故障データの収集を行う。集めた故障データを用いて、故障の発生過程や、故障の検知方法などに関してデータの整理を行う。続いて、RCMの対象とする機器を決定し、故障のメカニズムを明らかにする。機器の故障の種類と故障発生箇所などを整理して、故障モード影響解析(FMEA,Failure Mode and Effects Analysis)により、その故障が施設全体に及ぼす影響、また、故障の発見の難易度などを検討する。検討結果に基づき、対象機器に適切な保全方式(予防保全、事後保全など)を選択し、最終的には、機器ごと、あるいは機器の部品ごとの保全手順や保全周期までの実施計画を作成する。

故障履歴を持たない新規の機器や設備に対して、RCMを適用する際の故障データは、一般に公開されている類似機器の故障データ、例えばOREDA (Offshore Reliability Data)![]() や、機器・設備の供給者の故障データなどを利用する。

や、機器・設備の供給者の故障データなどを利用する。

以上の手順に従って、RCMにより、対象機器ごとの保全方式、保全計画が策定される。

FMEA(故障モード影響解析)

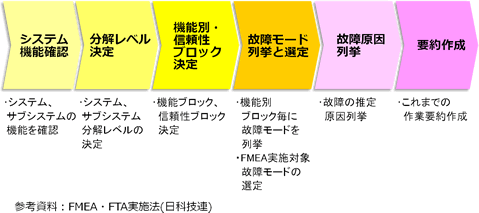

図1.1で示すRCMの手順の中で、中心となる検討がFMEAである。FMEAの実施手順を図2.1に示す。

FMEAの考え方は、対象とする機器やその部品の故障モードを列挙し、その故障がシステム、設備、環境、安全などへの影響を評価することである。また、故障の発生確率と影響度を数値によって表し、どの故障を優先させるのかを決定する。

図2.1 FMEA実施手順

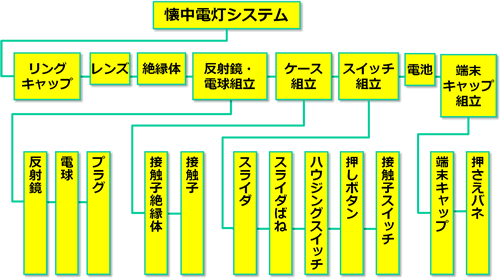

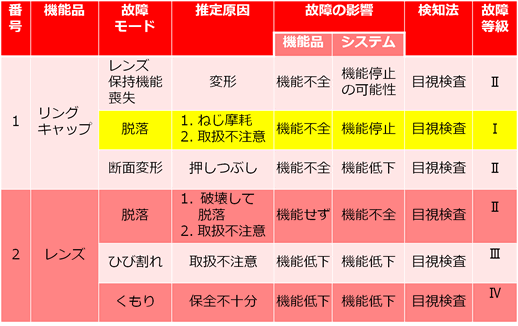

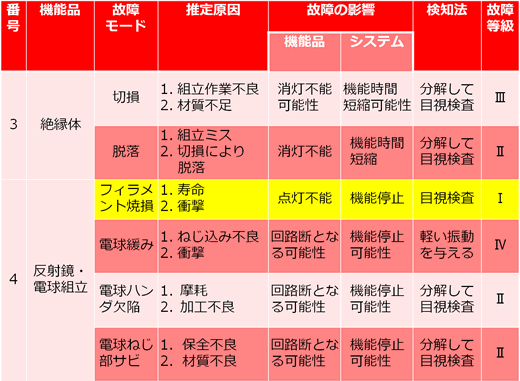

図2.1の「機能別・信頼性ブロック決定」、「故障モード列挙と選定」、「故障原因列挙」、「要約作成」の具体的なイメージ示すため、懐中電灯を対象とする例を図2.2から図2.5に示す。(参考資料「FMEA・FTA実施法」、日科技連)

図 2.2 機能別・信頼性ブロック例

図 2.3 故障モード列挙と故障原因列挙例(1)

図 2.4故障モード列挙と故障原因列挙例(2)

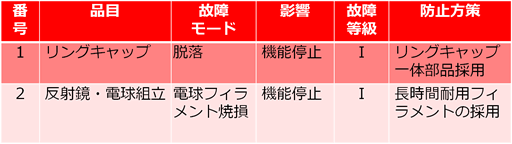

図 2.5要約作成例

FMEAでの最終成果物は、図2.5に示すように、「故障等級」が高いもの、つまり、対象機器の機能が損なわれる影響が大きい故障に対する防止方策の決定である。この懐中電灯の事例では、「リングキャップ」の「脱落」と「反射鏡・電球組立」の「電球フィラメント焼損」が影響の大きい故障モードで、その故障を防止するための方策が「リングキャップ一体部品採用」と「長時間耐用フィラメントの採用」である。この事例では、「部品仕様の特定」という機器設計が防止対策となったが、故障の検知法の観点からの防止対策を考慮すると、保全方法や保全計画の決定となる。

RCM導入効果

RCM実施により期待される効果としては、下記の項目が挙げられる。(参考資料「Reliability-centered Maintenance (Second Edition)、John Moubray、Industrial Press Inc.)

- 安全性と環境衛生の統合

- 運転性能向上

- 保全コストの費用対効果向上

- 高価な機器の長期間使用

- 有効な保全データベースの構築

- RCMに参加した個人の動機向上

- チームワーク向上

導入効果を要約すると、「運転・保全の効率向上」、「故障・保全の知見集約」、「実施する人間の動機・チームワーク」に分類できる。特に、「故障・保全の知見集約」という観点から、運転・保全のデータベースを構築して、根拠となるデータを作り上げることが重要である。このようなよりどころとなるデータがあれば、毎年の保全計画などの見直しに際しても、ベースに基づいたPDCAサイクルが確立できる。

保全コストの削減という目標に対して、一律コストカットではなく、データベースによる確固たる理由に基づいた保全コスト削減ができる。反対に、稼働率向上による最終利益増加が見込める場合は、コストカットではなく、コストをかける結論になることもある。

また、RCMでは、「故障等級」や「優先度」といった定量評価を行う。この定量評価の際に、RCMに参加したメンバーの知見を出し合い、合意を得る作業を行うことになる。この作業自体、さらに作業の結果が、先に述べたRCM導入効果の「運転・保全の効率向上」、「故障・保全の知見集約」、「実施する人間の動機・チームワーク」につながる。

なお、日揮グループでは、定量評価とそれに基づく保全手法の決定に関して、RCMと後ほど解説するRAM(Reliability信頼性, Availability稼働率, Maintainability保守性)手法を組み合わせた分析手法を提案している。これは、RCMで決定した保全手法や保全周期を、機器故障履歴データを使ったRAM分析手法で検証し、最適化することである。最適化は、例えば、稼働率を一定に保ちつつ、保全コストを最小とする保全手法と保全周期を求めることである。この検証・最適化は、収集した故障データから機器の特性をさらに抽出することであり、その結果、故障・保全の知見をさらにブラッシュアップすることになる。

Index

- 【第1回】日揮グループが提唱する「プラントライフサイクルマネジメント」の考え方と「戦略的な保全のPDCAサイクル」のご紹介

- 【第2回】RCM&RAM&RBI概要

- 【第3回】RCM(Reliability-Centered Maintenance,信頼性中心保全)

- 【第4回】RCM実施事例(石油・石油化学業界)

- 【第5回】RCM実施事例(医薬品業界)

- 【第6回】RAM分析について

- 【第7回】新設プラントにおけるRAM分析実施事例

- 【第8回】CMMS履歴データに基づくRAM分析事例

- 【第9回】RBIについて

- 【第10回】RBI実施事例 - 国内事例 -

- 【第11回】RBI実施事例 - 海外事例 -

- 【第12回】プラントライフサイクルマネジメントまとめ