品質・信頼性

品質と信頼性の追求

富士通セミコンダクターメモリソリューションのLSI製品は、さまざまな分野で利用され、お客様の製品において重要な役割を担っています。

そのため当社は製品の品質と信頼性を最優先事項として取り組み、国内でも海外でもその品質と信頼性が高く評価されております。

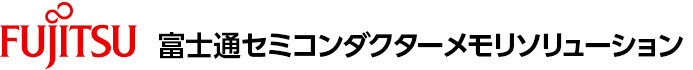

当社は人、プロセス、製品の3つの方向から、製造を担うパートナー企業様との強固な連携を図りさらなる品質と信頼性の向上に努めています。

信頼性スキーム

人 ー 人材教育によって作り出される高品質

当社の従業員は、あらゆる面で、高度に熟練しているばかりでなく、品質と信頼性の基準を極めて高い位置に置いて、その達成に全力を注いでいます。これは、当社が行っている教育プログラムによるものです。従業員ひとりひとりが、最終製品の品質の達成における重要性を、十分に認識できるシステムになっています。

プロセス ー 各段階でつくりこまれる高品質

製品の企画、設計開発からお客様への引き渡しおよびアフターサポートに至るまでのすべての品質システムプロセスを最適な状態に保つことが、高品質の半導体デバイスを安定供給するためのキーポイントです。当社では、すべての品質システムプロセスの各段階における徹底したチェックと厳しい管理基準によって、この目標を達成しています。

製品 ー 社会のあらゆる分野に適応した高品質

不揮発性メモリ分野における20年以上に渡る不断の技術開発および改善のノウハウが、お客様のさまざまなニーズに対応した先端不揮発性メモリ製品の企画、開発に生かされています。

信頼性の高い半導体デバイスを、社会のあらゆる分野に供給すること。それが私たちの目標です。

方針

- ミッション:

- 快適で安心なデジタル社会の実現に貢献し、豊かで夢のある未来を築く

- ビジョン:

- 自律的かつ継続的な成⻑

不揮発性RAMのglobal No1 企業として自立した事業体を目指す

<品質方針>

- 約束遵守

Q=高品質, C=低コスト, D=提供, E=環境, S=Speed - 業界Topの商品Value(CSP: Cost/Schedule/Performance)

Security, Low Leak FRAM Technology, NVM Macro - 人材育成

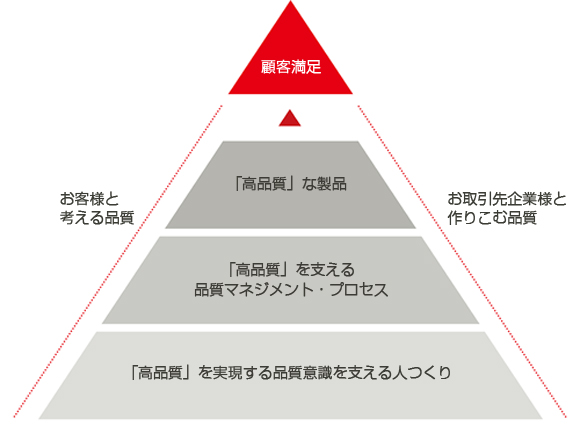

品質保証体系

当社では、半導体デバイスの製品の企画、設計開発からお客様への引き渡しおよびアフターサポートに至るまでのあらゆる段階でトータルに高信頼性半導体デバイスを供給する体制をとっています。また、当社の品質保証部門は、品質・信頼性保証のかなめを果たし、それぞれの製品を製造するビジネスパートナーの各お取引先企業様の品質保証部門と極めて強固な連携体制を図っています。

富士通セミコンダクターメモリソリューションの品質保証体系図

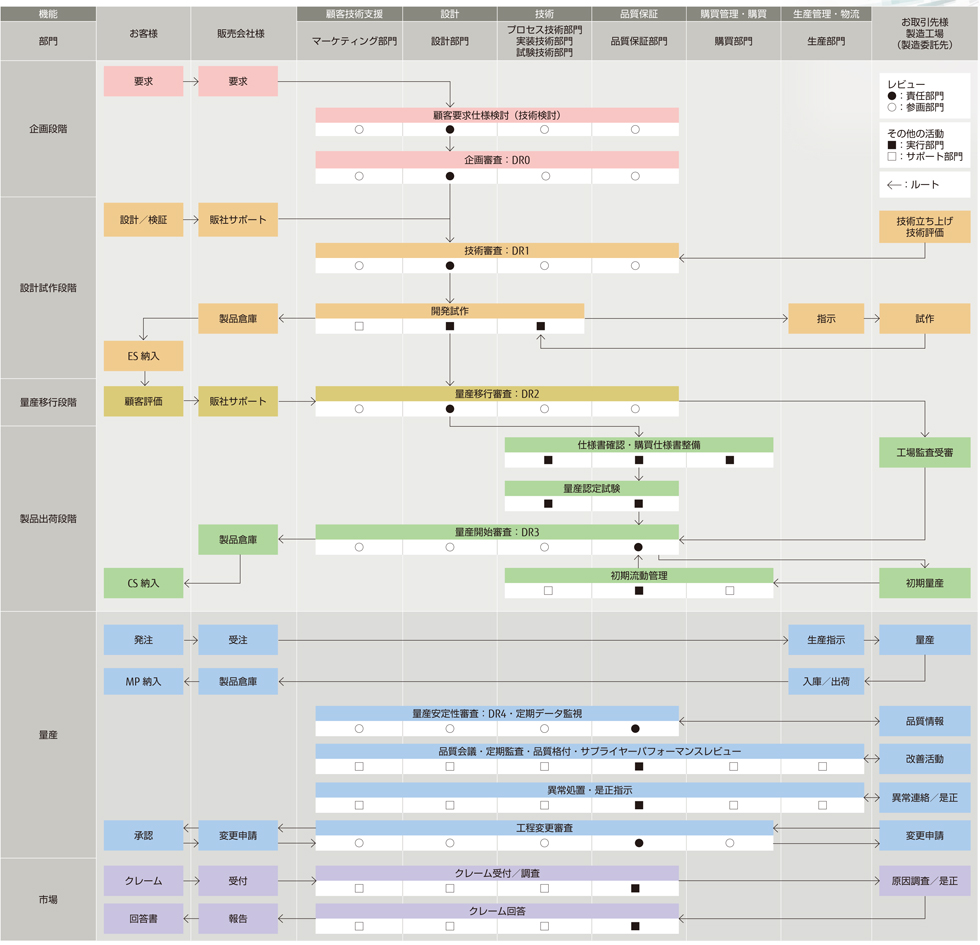

品質保証プログラム

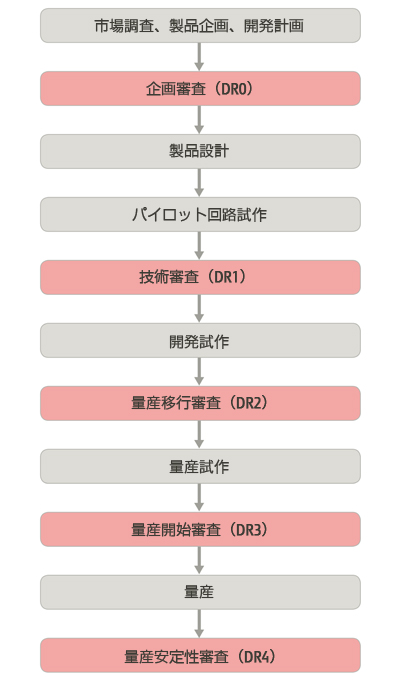

品質保証プログラムのフロー

当社では、市場調査から企画、設計、開発試作、量産に至るまでの各段階で、品質保証プログラムに従って、半導体デバイスの評価、審査を行っています。

品質の作り込みは、半導体製品の企画段階から始まります。市場調査を通じて解析したお客様の要求を製品企画に取り込み、品質に反映していきます。

製品企画段階に続き、設計、開発試作、量産の各段階すべてに一貫した品質への取り組みを継続しています。

デザインレビュー

市場調査、製品企画、および開発計画が終わると、量産を開始するまでの間に、開発段階のステップごとにデザインレビューを行います。当社の品質保証プログラムにおけるデザインレビューは、DR0 ~ DR4 の5 ステップで構成しています。

| 設計審査 | 内容 |

|---|---|

| 企画審査

(DR0) |

新製品に使用するプロセス、回路、材料、設備を検討するもので、同時にDR1~3のスケジュールを決定します。

企画審査の結果によって、製品の特性および品質の基本設計を決定します。 |

| 技術審査

(DR1) |

試作回路を評価し、基本設計を決定します。技術審査は、この基本設計を検討して、開発技術が適切であるかどうかを確かめるものです。 |

| 量産移行審査

(DR2) |

試作品の評価が終わると、量産移行審査を開始します。この審査は、試作品評価で得られた結果を確認するものです。また、この審査によって、量産試作に必要な仕様を確認し、量産工場への移管を行います。 |

| 量産開始審査

(DR3) |

量産を開始する前に、量産試作品を使用して、製品の特性評価と量産認定試験を行います。量産開始審査は、量産認定試験で得られた結果を確認し、さらに量産に必要な仕様と設備の確認を行い、量産を決定します。 |

| 量産安定性審査

(DR4) |

量産開始後の安定性、および長期信頼性の審査を行います。量産開始から約30 ロット出荷後、または約3か月後に実施します。 |

FMEA(Failure Mode and Effects Analysis)

製品設計にFMEA を取り入れ、起こりうる故障とその原因を影響度、発生度、検出度の3項目 10点法で評価し、それぞれを掛け合わせた数値をリスク指数(重要度)とし、数値の高い項目から対策を講じます。FMEA の実施は、予測した故障に対して対策処置を実施していることの確認になり、是正、予防処置に役立てています。

FMEAシート(様式例)

開発試作における評価

基礎評価試験

新しいテクノロジーの開発において、信頼性を確保できるように基本的な故障モードごとにTEG( Test Element Group)*を用いて信頼性評価を実施します。評価は、トランジスタ関係と配線関係について実施しています。

* TEG(Test Element Group): 特定故障モードに着目した評価用単体素子の集まり。

| 評価項目 | 設計要素 | 加速要素 |

|---|---|---|

| エレクトロマイグレーション

[Electromigration] |

配線材料、構造、電流密度 | 電流密度、温度 |

| ストレスマイグレーション

[Stress Migration] |

配線材料、構造 | 温度、応力 |

| ホットキャリアインジェクション

[Hot Carrier Injection] |

トランジスタ構造、不純物濃度 | 電界 |

| 酸化膜強度

[Gate Oxide Integrity] |

構造、酸化膜特性 | 電界、温度 |

| NBTI

[Negative Bias Temperature Instability] |

トランジスタ構造、酸化膜特性 | 電界、温度 |

量産認定試験

当社では、製品の信頼性に影響のある技術的項目に注目し、その項目の新規性、組み合わせなどを考慮して製品のグルーピングを行い、そのグループごとに代表できる製品や実製品に近いTEG を用いて、量産認定試験(信頼性評価)を実施しています。

| 評価項目 | 条件 | JEDEC規格番号 | 試験の目的 | プロセス技術立上げ | パッケージ技術立上げ | |

|---|---|---|---|---|---|---|

| 高温動作試験* | HTOL | 125℃ | JESD22-A108 | デバイスを高温環境下で長期間動作させた場合の耐久性を評価する | 〇 | △ |

| 高温高湿動作試験* | THB | 85℃、85%RH | JESD22-A101 | デバイスを高温高湿雰囲気中で長時間動作させた場合の耐久性を評価する | 〇 | 〇 |

| 温度サイクル試験* | TC | -65℃~150℃ | JESD22-A104 | デバイスの高温/低温状態の繰り返しに対する耐久性を評価する | 〇 | 〇 |

| 高度加速寿命試験 | HAST | 130℃、85%RH | JESD22-A110 | 高温高湿雰囲気中でデバイスにBias 印加させた状態で保存した場合の耐久性を評価する | 〇 | 〇 |

| 高度加速寿命試験* (Unbiased) |

UHAST | 130℃、85%RH | JESD22-A118 | 高温高湿雰囲気中で保存した場合の耐久性を評価する | 〇 | 〇 |

| 低温動作試験 | LTOL | -55℃ | JESD22-A108 | デバイスを低温環境下で長期間動作させた場合の耐久性を評価する | 〇 | △ |

| 高温放置試験 | HTSL | 150℃ | JESD22-A103 | デバイスを高温環境化で長期間保存した場合の耐久性を評価する | 〇 | 〇 |

| FeRAM ではリテンション(データ保持)特性を評価する | 〇 | - | ||||

| 高温書き換え試験 | Endurance | 製品Ta(max) | - | データの繰り返し書き換えによる耐久性を評価する | 〇 | - |

| 熱衝撃試験 | TS | 0℃~100℃ | JESD22-A106 | 急激な熱変化に対する耐久性を評価する | △ | △ |

| 初期故障率評価試験 | ELFR | 125℃ | JESD74 | デバイスの使用初期の信頼性を評価する | △ | - |

| 静電気破壊強度試験

(人体帯電モデル) |

HBM | - | JS-001 | デバイスが受ける人体モデルの静電気放電に対する耐性を評価する | 〇 | - |

| 静電気破壊強度試験

(デバイス帯電モデル) |

CDM | - | JS-002 | デバイスが受けるデバイス帯電モデルの静電気放電に対する耐性を評価する | 〇 | 〇 |

| ラッチアップ試験 | LU | - | JESD78 | デバイスのラッチアップに対する耐性を評価する | 〇 | - |

| 温度特性評価 | - | - | - | 低温、常温、高温での電気的特性を評価する | 〇 | △ |

* 表面実装パッケージの場合は、試験前に実装を想定した熱ストレスを加えて試験を行います。

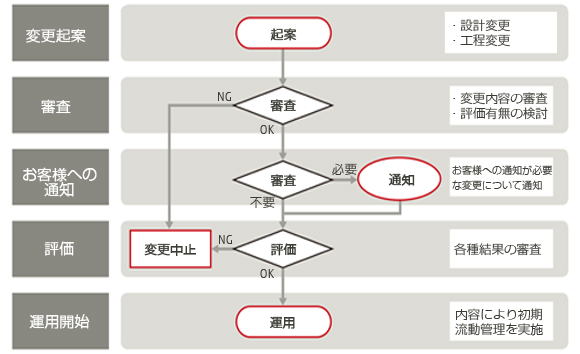

設計変更および工程変更

設計変更および工程変更フロー

設計変更および工程変更を行う場合、変更の起案部門、品質保証部門および関係部門で審査会を開催し、変更内容の検討を行います。必要に応じて信頼性評価などを実施し、現状品と比較して品質・信頼性に差が無いことをチェックします。重要な変更については品質保証責任者が最終的に承認するシステムとしています。

お客様へは、品質・信頼性、電気的特性、外形寸法、外観、使い勝手に関する内容について、変更の分類(DC ランク)にかかわらず事前に変更通知を行います。

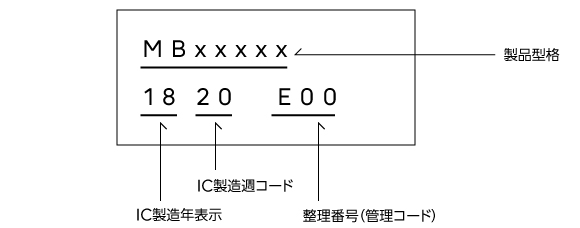

トレーサビリティ

マーキング例

市場や工程内で品質問題が発生した場合に製造履歴を追跡できるよう、材料、部品の受入れから出荷までの全工程において識別を行い、製造上の履歴を取得し、記録、保管しています。製造履歴はウェハープロセス工程から組立、試験、出荷まで管理しています。

製品出荷時には「マーキング」を行い、製品と製造履歴の対応がわかるようにしています。

多様なニーズに対応するために

当社では、お客様の要求品質に応じた品質保証プログラムにより、自動車向けアプリケーション用途や、高い品質レベルが要求されるアプリケーション用途に最適化した製品群の提供を行っています。

対象製品は製品型格(型格に-GS を付与など)にて識別をしています。詳細は、当社グループ販売会社もしくは当社マーケティング部門などにお問い合わせください。

自動車向けアプリケーション用途、高品質アプリケーション用途製品において、追加対応している品質保証サポート例は、以下「特殊な品質保証サポート例」をご参照ください。

| 対応項目 | 対応内容 |

|---|---|

| 信頼性評価(Qualification)レベル | AEC-Q100 準拠 |

| お客様品質サポート | PPAP コンテンツを提供可能

(FMEA、コントロールプラン、MSA など) |

| パートナー取引先企業様への要求レベル | IATF16949 認証取得を要求 |

| その他の対応(オプション) | 低FIT rate 目標、低ppm 目標

(オプションスクリーニング適用などを含む) |

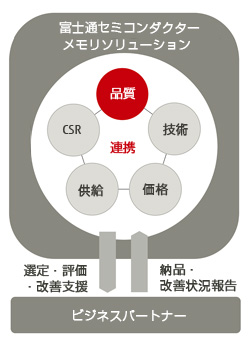

ビジネスパートナーとの連携

当社は、半導体デバイス製品の設計・開発メーカーとして、製品製造を受け持って頂く最良、最適なパートナー取引先企業様との密接な協力関係を軸に、品質、技術、価格、供給、CSR*の各分野を網羅した強固な連携体制を構築しています。

* CSR:Corporate Social Responsibility

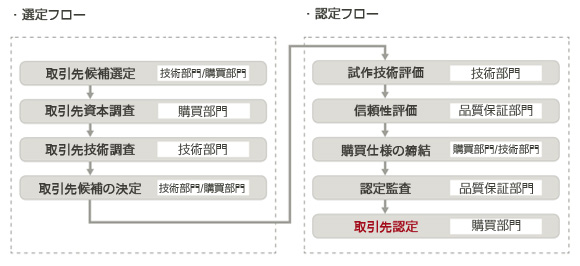

パートナー取引先企業様の選定および認定

製品の品質の作り込みは、製品製造を委託するパートナー取引先企業様の選定段階から始まります。

したがって、その選定にあたっても細心の注意を払っています。この段階では、候補選定、資本調査および技術調査の3段階を経て、選定を実施しています。

選定後は、認定段階に移行します。この段階では、試作技術評価、信頼性評価、購買仕様書(品質保証合意書を含む)の締結、認定監査の4段階を経て、初めて認定します。

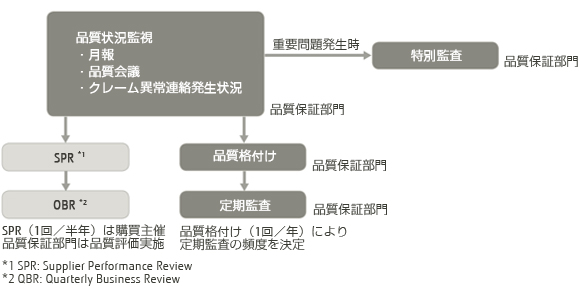

パートナー取引先企業様の量産管理

量産管理フロー

認定されたパートナー取引先企業様に対して量産製品の製造を委託します。この段階の量産管理においては、月報、品質会議、クレームや製造障害発生情報について定期的な監視、計測、分析を実施します。さらに、これらの結果に基づきパートナー取引先企業様の評価、品質格付けを行い、定期監査、特別監査、フィードバックを行います。

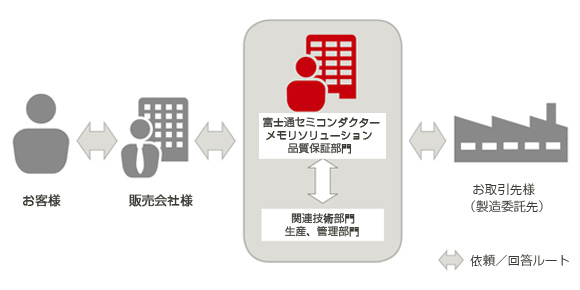

お客様品質サポート

お客様品質サポートフロー

当社では、お客様に満足していただける製品を安定供給するために、きめ細かなサポートを行っています。

具体的にはお客様で発生した不具合を徹底して解析し、原因の究明、対策の横並び展開による不具合の再発防止を行い、状況ならびに対策についてご報告しています。

お客様での不具合品の解析情報は信頼性改善のための直接の指針となるため、常に大きな力を注いでいます。

また、品質・信頼性のデータサービスやお客様による監査への対応など、お客様とのコミュニケーションを大切にしています。

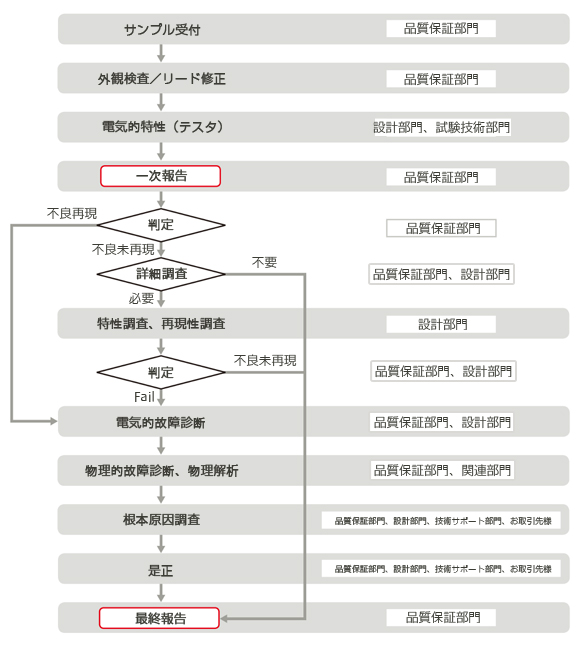

不具合品の故障解析

不具合品の故障解析フロー

お客様で発生した不具合を徹底して解析し、対策の横並び展開による不具合の再発防止と、より有効な解析情報のフィードバックを行います。このフィードバックは、信頼性改善の直接の方針となるため、常に大きな力を注いでいます。

お客様からのクレームは、まず販売会社様窓口を通して品質保証部門が受け付けます。次に、品質保証部門および技術部門が電気的、物理的に原因を解析します。この解析には、EMS やSEM、FIB などを利用しています。これらの解析結果に基づき、技術部門、お取引先様を含めて対策を講じています。

品質マネジメントシステム(ISO9001)

当社では、品質マネジメントシステム(QMS)の国際規格であるISO9001の認証を取得しています。

ISO9001 認証取得状況

| 拠点名 | 規格番号 | 登録日 | 有効期限 | 認証番号 | 認証機関 |

|---|---|---|---|---|---|

| 富士通セミコンダクター メモリソリューション株式会社 本社(新横浜 TECH ビル) |

ISO9001-2015 | 2012年6月19日

(2024年2月8日)*1 (2003年12月5日)*2 |

2027年6月4日 | 491643 QM15 | DQS |

-

*1更新日または更新予定日

-

*2旧認証機関での登録日

ISO9001 認証書