2023年3月1日更新

データドリブンなものづくり実現へ

富士通株式会社

グローバルビジネスソリューションBG

クロスインダストリーソリューション事業本部 Advanced Manufacturing事業部

山口 薫平

データドリブンなものづくり実現へ

COLMINA MES ご紹介資料ダウンロード

製造現場の現状

製造業では、下記のさまざまな課題解決に向けた変化、すなわち「製造DX」を求められています。

・労働人口減少

・顧客ニーズの多様化

・環境への配慮/SDGsへの貢献

不確実性が当たり前の時代では、何かが起こってから何か行動を起こすのではなく、変化が起こった際に迅速かつ柔軟に対応できるよう、事前に対応強化をしていくことが重要です。

本コラムでは、上記にあげた製造業における課題を含め、今後の製造業のあるべき姿や現場MESについて述べます。

今後の製造業における『あるべき姿』

今後、グローバルに追従し、同業他社との差別化を図っていくためには、社内外のリアルタイムなデータを収集、分析、フィードバックするサイクルの構築が求められます。

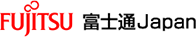

経営と現場をデータで繋ぎ、『データドリブンなものづくり』環境を実現していくことが重要となっており、要になってくるのは経営と現場をつなぐ製造実行システム(以下、MES=エムイーエス:Manufacturing Execution Systemと記載)です。

MESに求められるのは、標準化された情報と現場情報をリアルタイムに融合することですが、現場カイゼンが色濃い日本の製造業ではなかなか浸透していません。

そこで、MESを二層化し、Step by Stepでの実現を図っていく必要があります。

[管理MES]

現場基幹システムの位置づけとなり、ERP情報と統合する。グローバルでのプロセスの標準化、5M(人、方法、機械、材料、計測)情報を一元管理し迅速な経営判断を可能とする。

[現場MES]

「現場カイゼン文化」を支援し、ものづくりに集中できる環境を実現する。現場情報を一元化、現場負担レスでデジタル化を図る。

上記の2層のMESはシームレスな連携が可能である必要があります。

現場MESに求められること

現在の製造現場では、現場作業者やその現場作業者のノウハウ・経験で回っています。

ただ今後は、多様化した顧客ニーズへの対応、いわゆるマスカスタマイゼーションの考え方が広がっていく製造業において、人に依った製造現場では立ち行かなくなっていきます。

システムによるオペレーションの標準化を図り、だれでもいつでも同じ品質・作業ができる、いわば『誰でもできる化』を図る必要があります。

現場作業者に対し、モノづくりに注力できる環境を提供することが重要であり、そういった環境を「デジタルワーキングスタンダート」と定義しました。

<デジタルワーキングスタンダードにおけるポイント>

① 持たせない

AGVやマテハン機器の導入、在庫配置最適化

② 歩かせない

導線管理、人員配置の最適化

③ 考えさせない

作業・手順のビジュアライズされたデジタル指示

④ 探させない

棚単位でのロケーション管理、機器・副資源の所在管理

⑤ 書かせない

デジタル入力機器によるペーパーレス化、自動実績収集

⑥ 待たせない

Just in Timeでの配膳、時間単位での作業・要員計画作成

上記のポイントをいかに現場負担レスで実現し、人に依らない製造現場を実現することが現場MESに求められてくるところです。

現場MESは、あらゆる生産現場に対応できるような柔軟性が必要であり、様々なソリューションと連携していくことでデジタルワーキングスタンダードを実現していくのです。

現場MES構築のStep by Step

1. 現場情報のデジタル化

データドリブンなものづくりにおいて、重要になってくるのは現場データです。リアルタイム性を保ちつつ、標準的なデータ形式でデータを扱う必要があり、標準化されたパッケージ等を活用してデジタル化を始めていく必要があります。

工場全体を一括でデジタル化していくのではなく、1工程、1ラインから始めることで大きく運用を変えることなくデジタル化を進めていけば、現場負担レスでデジタル化を実現することができます。

2. 作業者負担レスの検討

生産方式、形態により現場にあった指示出し、実績収集手段を検討していきます。RFID、カメラ、xR(注1)などを活用し、製造に集中できる環境を構築していきます。ゼロユーザーインターフェイス(ゼロUI)の考え方を適用し、より簡単によりリアルタイムな作業実績収集方法を検討します。

工場全体の見える化も並行して行っていくことで、リアルタイムな進捗管理に留まらず、現場レベルでの分析やカイゼンを行えるようになり、歩留まり率の改善やABC分析などが行えるようになります。

(注1)xRとは・・・

現実世界と仮想世界を融合することで、現実にはないものを知覚できる技術の総称。そのため、VR(仮想現実)やAR(拡張現実)、MR(複合現実)といった技術は、いずれもxRに含まれる。

3. データ活用によるプロセス見直し

集めたデータを活用し、プロセス見直しや標準化を図っていきます。生産形態別に型化を行い、現場に則した形で横展開を行っていくことで、サプライチェーン全体での最適化・標準化を行っていきます。

きっかけは現場MESを使った、作業現場のデジタル化から開始し、従業員がデジタルな数字を意識することで組織の風土改革といった大きな効果を生むことができます。

デジタル化に当たっては、現場デジタル化ではただ闇雲にデータを収集するだけではデータ活用へは繋がりません。

現場データをどのような手段でリアルタイムにデジタル化し、取れたデータをどのように蓄積し、どのような技術で価値につなげるかといったことが重要になります。

まとめ

これまでMESといえば時間や費用をかけてシステム構築するのが一般的でしたが、1ラインからのスモールスタートを足掛かりに、段階的導入をし、アジャイル的にシステムを作り上げてく流れが多くなっています。

製造現場には、ものづくりに関する製造情報だけでなく、作業者、現場環境、人・モノの位置情報を始め様々な情報が点在しており、これらは製造業のデータの源泉です。ただ闇雲に集めるだけでは意味がなく、関連する情報を紐付けし、価値あるデータへ変えることが重要です。

工場内や製造だけに留まらない情報連携によりデータを繋ぎ、モノづくりに関連するプロセルを変革していくことがこれからの製造業には必要であり、データドリブンなものづくり現場を実現していきます。

データドリブンなものづくり実現へ

COLMINA MES ご紹介資料ダウンロード

著者プロフィール

富士通株式会社

グローバルビジネスソリューションBG

クロスインダストリーソリューション事業本部

Advanced Manufacturing事業部

山口 薫平

おすすめコンテンツ

-

WEBでのお問い合わせはこちら入力フォーム

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

お電話でのお問い合わせ

富士通Japanお客様総合センター

0120-835-554受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)