【第12回】プラントライフサイクルマネジメントまとめ

これまで11回にわたり、日揮情報システム(現:富士通エンジニアリングテクノロジーズ)と日揮グループの「プラントライフサイクルマネジメント(PLCM)」に関する設備保全と設備検査を中心とした技術情報を本メルマガに掲載してきた。今回は、これまでのまとめの目的で、「プラントライフサイクルマネジメント」の考え方を記述する。

1.プラントライフサイクルのコンセプト

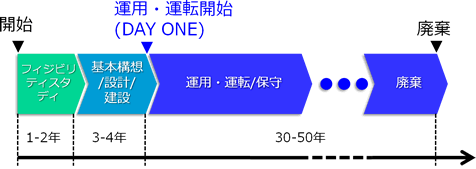

日揮グループの主たる業務であるプラントビジネスにおいて、プラントライフサイクルとは、投資計画段階から建設を経て運転、保守、廃棄に至るまでのサイクルである。このサイクルは短いもので10年、長いもので30年から50年ぐらいである。

プラントのライフサイクルと概略年数は、図1.1のように考えられる。

図1.1プラントライフサイクルのコンセプト

図1.1からわかるように、プラントライフサイクルでは、設備投資に加え、プラント稼働後の30年から50年の長期にわたる運転と保全のコストパフォーマンスが重要である。したがって、投資計画段階においては、設備投資(CAPEX:Capital Expenditure)も重要であるが、ライフサイクルの観点からは運用コスト(OPEX: Operating Expenditure)も劣らず重要であり、この2つのコストのバランスに関する最適化を図ることが求められる。

2.プラントライフサイクルマネジメントのサポートシステム

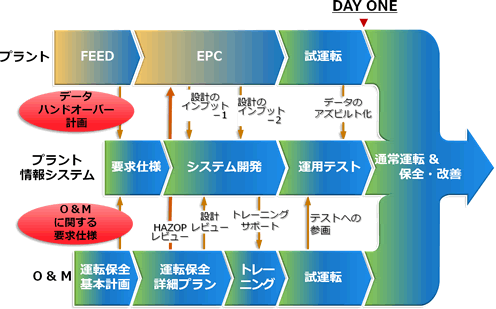

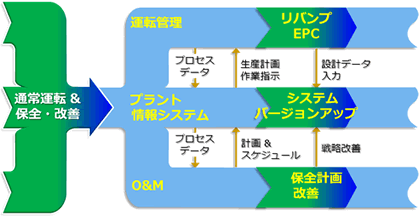

日揮グループのプラント建設業務を「運用・運転開始(DAY ONE)」を境に2つに分け、客先へ納入する情報システム構築とO&M(Operation & Maintenance:運転と保全)業務に注目して図示すると、図2.1、図2.2のようになる。

図2.1DAY ONE以前のEPC業務

図2.2DAY ONE以降のO&M業務

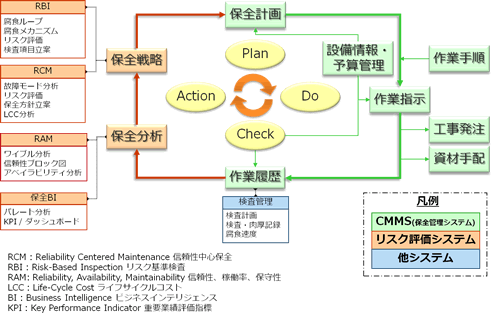

これまでの11回では、図2.2に示す、運用・運転開始(DAY ONE)以降に重点をおいたライフサイクルマネジメントの説明をした。つまり、運用コストの最適化を図るためのリスク分析手法として、RAM(Reliability, Availability, Maintainability: 信頼性, 稼働率, 保守性)、RCM(Reliability-Centered Maintenance:信頼性中心保全)、RBI(Risk-Based Inspection: リスク基準型検査)を取り上げ、「計画」→「実施」→「分析」→「再計画」の戦略的保全・運転サイクルについて記述した。(図2.3参照)

図2.3戦略的な保全PDCAサイクル

図2.3のようなPDCAサイクルのための仕組みは、運用・運転開始(DAY ONE)前のフェーズに構築され、図2.1のようなシステム構築とO&M業務設計が必須となる。

最近の海外EPCプロジェクトでは、EPC設計データ、機器製作データ、関連図書をデータベースとして客先に納め、このデータを客先が運用・運転開始(DAY ONE)から活用できるようにすることが求められている。このため、EPCのフェーズにおいて、設計データや機器製作データ、さらに図書情報を収集し、総合的に検証しつつデータベースを構築するIM(Information Management)が実施されている。

IM実施のためには、設計ツールとなる各種システムにおけるデータ整合性検証に加え、製造者からデータを集めるシステム、さらに図書管理システムなどを含めたシステム間のデータ整合性も検証するシステムが必要であり、客先に納入するプラント情報システムとは別のシステムを構築する必要がある。

IMによって構築されたデータベースは、図2.1の客先納入のためのプラント情報システムのデータにも利用されるが、RCM/RAM/RBI実施にも活用される。例えば、保全方法・手順を決めるためのRCM実施、運転・保全のための予備品の品目や数量の決定と購入のためのRAM分析実施である。さらに、検査計画や検査方法決定、配管・機器の外面腐食検査手順決定のためのRBIも、IMで構築されたデータベースを基に実施される。

EPCフェーズでの設計・製造データを運用・運転開始(DAY ONE)から十分に活用することは、運転・保全をスムーズに開始し、それ以降数十年にわたる運転・保全を継続していくことであり、プラントライフサイクルマネジメントの運用コスト最適化の観点からも重要である。IMによるデータベース構築は、EPC業務結果を運用・運転開始(DAY ONE)以降のO&M業務へシームレスに移行することを意味している。

以上のように、プラントの運用・運転開始(DAY ONE)の前後のフェーズを通して、設備投資(CAPEX)と運用コスト(OPEX)の最適化を図ることがプラントライフサイクルマネジメントでは重要であり、また、プラント業界もそのトレンドに対応している。

保全が「KKD(感と経験と度胸)」のみで行われるのではなく、保全実績データに基づいて計画され、適切な保全が「戦略的」に実施されれば、プラントライフサイクルを最適化するマネジメントが実現できる。

これまでの記事がプラントライフサイクルの最適化を考慮する上で参考になれば幸いである。

Index

- 【第1回】日揮グループが提唱する「プラントライフサイクルマネジメント」の考え方と「戦略的な保全のPDCAサイクル」のご紹介

- 【第2回】RCM&RAM&RBI概要

- 【第3回】RCM(Reliability-Centered Maintenance,信頼性中心保全)

- 【第4回】RCM実施事例(石油・石油化学業界)

- 【第5回】RCM実施事例(医薬品業界)

- 【第6回】RAM分析について

- 【第7回】新設プラントにおけるRAM分析実施事例

- 【第8回】CMMS履歴データに基づくRAM分析事例

- 【第9回】RBIについて

- 【第10回】RBI実施事例 - 国内事例 -

- 【第11回】RBI実施事例 - 海外事例 -

- 【第12回】プラントライフサイクルマネジメントまとめ