「スマートファクトリー」へ第一歩を踏み出すソリューション

「工場設備の稼働監視」「工程進捗の可視化」行うための

比較的初期費用を抑えたソリューション資料をダンロードできます。

「工場設備の稼働監視」「工程進捗の可視化」行うための

比較的初期費用を抑えたソリューション資料をダンロードできます。

2023年11月30日 更新

「スマートファクトリー」というキーワードが世に出て数年経ちますが、実現できずいまだに迷っているお客様がいらっしゃいます。今回、「スマートファクトリー」のPoC(Proof Of Concept)の進め方から取り組み方についてご紹介致します。そして、ものづくり全体のDX実現に向けた「オファリング」にも触れながら解説致します。

DXを実現するためのステップは、大きく分けて3つあります。1つ目は、アナログ情報をデジタル化する「デジタイゼーション」。2つ目は、部門単位での最適化活動によりデジタルデータを活用して業務プロセスの効率化を図る「デジタライゼーション」。最後に、デジタイゼーションとデジタライゼーションによりイノベーションを起こし、ビジネスに変革をもたらす「デジタルトランスフォーメーション(DX)」です。

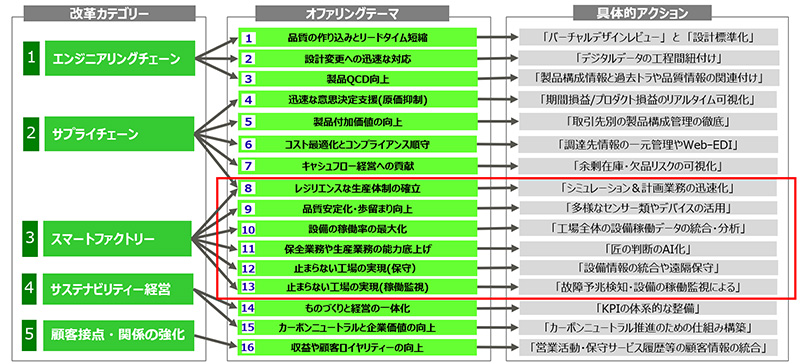

弊社では、製造業における「ものづくりDX」の実現に向けて、製造業のお客様が取り組むべき5つの改革カテゴリーと、16のオファリングテーマ、さらにそれをブレイクダウンした具体的なアクションテーマを策定しました。その中の改革カテゴリー「3」に「スマートファクトリー」を位置づけています。本稿では、「スマートファクトリー」実現の改革テーマ「8」から「13」の6つのテーマにも少しずつ触れながらご紹介致します。

スマートファクトリー実現に向けて取り組む時に、注意すべきは、よくPoCをITベンダーに進められるケースが多いことです。PoC費用だけITベンダーに支払い、PoCが思うように結果が出なくてPoC止まりに終わり、そこから先に進めないでいる製造業のお客様が非常に多いことが最近わかっています。スマートファクトリーに向けて、PoCで失敗するケースは、大きく次の3つです。

(1)PoCを同時に1つしか実施していないケース。

(2)目的の詰めが甘くPoCを実施したケース。

(とりあえずデータを取ればなんとかなると思い、データを取り過ぎて扱いきれていないケース)

(3)PoC提案するITベンダー側のAI/IoTソリューション数が少ない、又は技術が追い付いていないケース

(AIなら何でもできると思い込み、難易度が高いAIのPoCを実施するケース)

それでは、1つ1つどうすれば良いかご説明いたします。まず、(1)ですが、スマートファクトリー系のPoCを実施する場合、内容にもよりますが成功率は10~30%と見ておくべきです。つまり、10回実施して1回成功、良くて3回実施して1回成功するというレベルです。よって、スマートファクトリー実現に向けたPoCは1つだけではなく、同時に3つ、あるいは一気に続けて3つくらい実施することをお薦めします。それも、とりあえずやってみようではなく、お客様の製造現場で、現在抱えている課題が何かを整理した上で、AS IS、TO BEを設定し、実施することをお薦めします。(2)についてですが、今、申し上げた通り、何のために何のPoCをするかを十分お客様内で議論し、かつ、ICTベンダー側とも意見交換することです。例えば、データを取るという手段が目的化し、酷い場合は製造現場の作業員に負担を増やしてデータだけ取っておきながら、有効に活用できていないというケースは、目的が明確になっていないことから起因します。(3)はベンチャー系のIoTソリューションによくあるケースです。ベンチャー系はお客様へご提案するソリューションの数が少ないため、PoCの成功率がそれだけで下がるケースがあります。スマートファクトリー系のPoC行う場合は、ソリューションを豊富に持っている大手ICTベンダー系に依頼することが無難です。仮に、PoCを実施したいIoTツールを持っていなくても、他のベンダーと連携して提案してくれることがあり、コーディネート力を持っているので全体提案が可能なためです。

以上、PoCの失敗原因に対する対策を述べましたが、PoC全般を通し注意事項があります。それは、生成型AIが持てはやされている昨今ですが、ものづくり現場におけるAIの適用は相当ハードルが高いことです。特に、よく問い合わせを頂戴するケースが、品質の良否判定を行うケースです。従来、製造現場のベテラン作業員が目視など「匠」の技でこなしていた部分をAIで代替できないかというものです。およそのことがAIでできるケースもあります。しかし、日本の製造現場では100%が求められます。「Maid In Japan」のブランドはいまだ健在で、日本の製造業が世界トップレベルなのはここの拘りがあるからです。製造業の製品の種類、部品点数、材質などが無数にある上に、100%の品質を求められるのでAIに求められる要件も難易度は格段に上がっているのです。ただ、これも、電子部品の配置検査やレンズの傷のAIによる自動検知など、実用段階に至ったものもあり、従来諦めていたケースが解決できつつもありますので、PoCが思うように行かず一度諦めたお客様は、改めて大手ITベンダーにスマートファクトリー提案の相談するのも良いかもしれません。ちなみに、富士通Japanは富士通本体および富士通グループ全体でご提案を致しますので、PoCの成功率は高い方だと客観的に見て感じています。

最初から、スマートファクトリー実現に向けて一気に構築を目指すのではなく、投資費用を抑制しながら、段階的にスマートファクトリー実現を目指したい場合、まずは第一歩を踏み出しやすいのが、ある工程で稼働する加工装置や設備装置の稼働情報を吸い上げて分析し、設備の稼働率向上や加工製品の品質向上、歩留まり改善に役立てることです。また、同時に検討をお薦めするのが、できることなら工程全体の可視化です。限られた工場敷地内で、また、限られた設備装置を最大限に有効活用しようとすると、ラインの流れを一筆書きのように組むのは「ものづくり」の基本になっています。ただ、工程ごとに分岐や結合が起きるのは、様々な制限の中では、どうしてもやむを得ないケースもあります。つまり、工程間で発生する仕掛在庫の滞留には、「やむを得ない滞留」と「良くない滞留」の2種類があるのです。その、薄々わかっている滞留をデジタル化により可視化し顕在化することで「良くない滞留」を極限まで減らすのです。それにより生産性は想定以上に向上します。なお、デジタル化で可視化とは、具体的には、ある工程の着手時と完了時の時間を何らかの方法で計測し、それを全行程で行うということです。ただ、製品のものによっては、かなり難易度が高いケースがあります。大型の金属加工部品などでしたら、お客様によっては、よく白色チョークとかでワーク部品に、オーダ番号や品番を書き込んでいるケースがありますが、ベストはワーク部品にRFIDなどの無線カードを貼りつけることですが、どうしてしても貼り付けることが困難なケースでは、流れるワークと対にして現品票などを流さざるを得ないケースがあります。お客様によっては、タブレットを工程作業員に持たせて着完を人が入力する場合もありますが、ワークのサイズや個数に影響を受けることは言うまでもありません。できることなら、製造現場の作業員が計測するのではなく、自動であるゲートに進入すれば着手、あるエリアから出た瞬間に完了とみなせば、作業員のへ負担はかかりません。この計測手段や計測のやり方は、ITベンダーの提案力に大きく依存します。

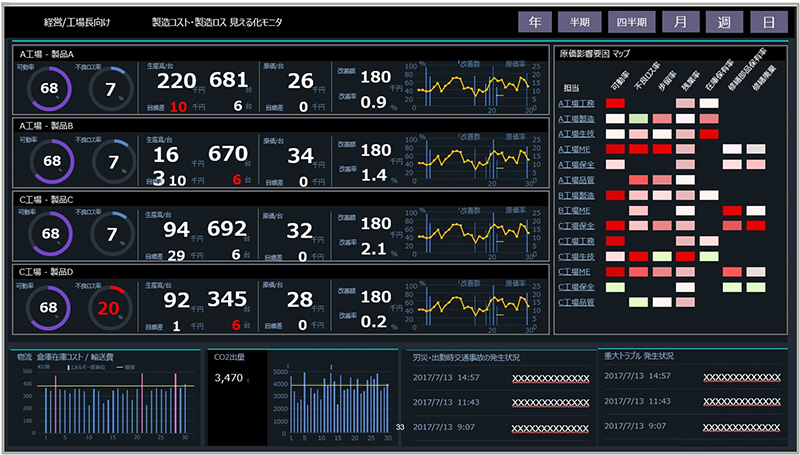

ひとまず目指す理想は以下のようなダッシュボードで表現し、可視化することです。

ダッシュボードにするメリットは、ひと言で言いますと、「気づきの誘発」です、この画面を、工場長から、現場の担当者まで、一元的に見えるようにし、工程別、部門別に、画面をドリルダウンできるようにすると、なお良いと思います。改善活動の持続性を確保しやすくなるのと改善活動の効果が目に見えることで、生産性の向上に留まらず、その工場で働く人のモチベーションの維持や向上につながりやすくなります。

ただ、気を付けないといけないことは、KPIの設定や、見たい数値やグラフなどが、工場長、部課長、班長・リーダ、担当者 役職別、担務別に異なるということです。つまり、誰が見るかによって、画面の「見せ方」「見え方」を変えるべきなのです。例えで言いますと、工場長は、ライン全体や工場全体が今日1日どうだったのか、俯瞰的なものを見たいはずです。ところが、ある工程の担当者は、その工程で利用している加工装置などの稼働状況がどうだったのかを見たいということです。

さて、ここまで、スマートファクトリー実現に向けて、第一歩何をすべきかをご紹介しました。PoCが上手く行かず、二の足を踏んでいるお客様、今一度チャレンジしてみては、いかがでしょうか?

富士通は、ICTベンダー、DX提案ベンダーでありながら、ものづくりをしている企業です。世界最速のスーパーコンピュータを製造している工場は、残念ながら見学できませんが、その他の最先端の自社工場では、ものづくりDXを実践しています。ぜひ、ご興味のあるお客様は、富士通の工場見学にお越しください。工場によって作っているものが異なりますので、スマートファクトリーの形態が異なりますが、様々な最先端IoTツールやAIを適用しています。1つでもお客様にヒントになるものがあれば幸いです。作っているものは異なっていても、リードタイム短縮、品質管理、業務効率化への取り組みはものづくり共通のものがありますし、TPSとICTの融合とスマートファクトリーの高度化にチャレンジしている工場ばかりです。富士通も「Maid In Japan」の一翼を担っていることを感じ取っていただけると思います。

「スマートファクトリー」へ第一歩を踏み出すソリューション

「工場設備の稼働監視」「工程進捗の可視化」行うための

比較的初期費用を抑えたソリューション資料をダンロードできます。

著者プロフィール

富士通Japan株式会社

ビジネストランスフォーメーション室

シニアマネージャー

清水 久行

お客様の業務改革やものづくりDX実現に向けた取り組みを、PLM・ERP・スマートファクトリー・サステナビリティーに関する製造業のICTソリューションや最先端のAI/IoTなどのご提案を通じて、約30年お手伝いさせて頂いています。

伸び悩んでいたお客様のビジネスを5年で年商500億から1,000億へと2倍にしたプロジェクトに参画したり、製品のリードタイムを2年で半減したプロジェクトなど大小様々なプロジェクトをお客様と共に成功に導いてきました。

当社はセキュリティ保護の観点からSSL技術を使用しております。

富士通Japanお客様総合センター

受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)