2022年6月10日

『今さら聞けない基幹システム構築のポイント』~Back to BASIC~ 第03回 製造原価のコストコントロール ~『限界利益』のポイントについて~

フューチャーナレッジコンサルティング株式会社 代表取締役 福岡 博重 氏

1. 多くの製造業で行われている原価計算

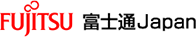

上の図は、約30年前と最近の日本の製造業の原価構成比率を並べたものです。この30年間で大きな変化が起こりました。

- 材料費を下げる努力を絶え間なく実施した。

- 加工費を下げるために、加工を自動化できるものは自動化し、自動化が不可能な工数がかかる製品は製造工程を海外工場に移した。

- 日本本社の開発、試作、企画、財務等の部隊が補強された結果、これらの業務部門の原価構成に占める割合が20%程度から50%に跳ね上がった。

製品の原価は材料費であれば部品構成表(BOM)を利用することで積み上げることが可能です。また、加工費は製造工程における製造番号/製品コードを付与した日報により、どの製品の加工費かを集計することが出来ます。

しかし、本社経費に代表される費用は売上比率や、生産高、面積等により配賦されます。材料費や加工費は製品を生産する際に使用されいるので製品原価に直接紐づいているとわかりますが、配賦対象の費用については製品生産に直接関与したかどうかは疑わしい、または不明な部分が多くあるかと思われます。配賦対象費用の比率が小さければ判断を誤る可能性も少ないですが、50%に近くに増加した近年、多くの製造業にとって、正しい判断が難しくなっているのではないでしょうか。

その結果、主だって下記のような問題が発生します。

- 標準原価による固定費配賦だと原価に対する配賦の比率が高くなると製品の本当の利益貢献がわからない

- 新製品に対する設備投資の償却等がのっかるため新製品を育てられない

- 受注にかかわらず多く製造すると利益が出る

2. 限界利益とは

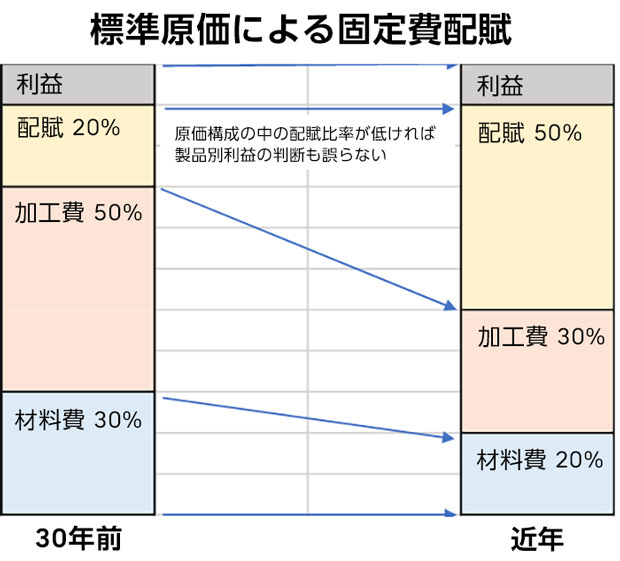

売上高から変動費を引いた金額が限界利益(Marginal Profit)と呼ばれます。変動費は基本的に材料費を示します。営業利益は限界利益から固定費を引いた金額となります。

ここでもう一つ紹介したいのはTOC(Theory of Constraints)で使われているスループット会計です。

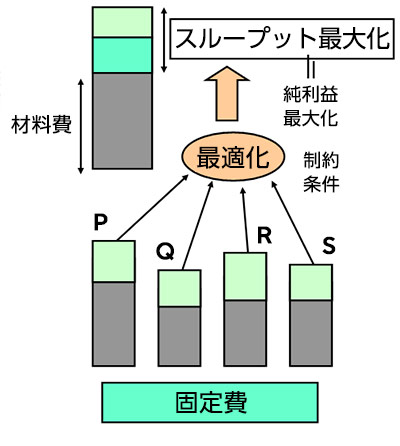

スループット会計とは・・・

- スループット=売上-(資材費+外注費[注] )[注] 製品を作るために使った費用

- 営業利益=総スループット―固定費(費用)

- 総スループットの最大化(∞)を狙う

- TOC制約により決まる

- ゴールドラットによる理論

- 限界利益とスループット会計は同じ

スループットとは売上から変動費を引いたものです。 営業利益は総スループットから固定費を引いたものになります。

限界利益はスループットと同じものを指しています。ここで、経営管理上の重要なポイントを挙げます。

- 限界利益あるいはスループットがプラスであれば売り上げを増やすか全てのスループット(回転数)を増やす事で利益を増やすことが出来ます。

- 逆に限界利益あるいはスループットがマイナスの場合は利益を出すことはできません。売上を増やせば増やすほど赤字幅が大きくなります。

- 組織としては総スループットの最大化を狙うのが正しいやり方です。

- スループットを増やすための制約を取り除けはスループットを最大化することできます。

通常日本の製造業で管理会計上使用している標準原価制度と今回提案しているスループット会計制度の違いをまとめます。

標準原価制度

主な特徴

- 固定費を製品別に配賦

- 製品の単位原価算出

- 棚卸には固定費も配賦

スループット会計制度

主な特徴

- 総利益=総スループット-固定費(まとめてある状態)

- 単位コストは算出しない

- 棚卸は材料費のみ

3. 標準原価制度とスループット会計制度の数値比較

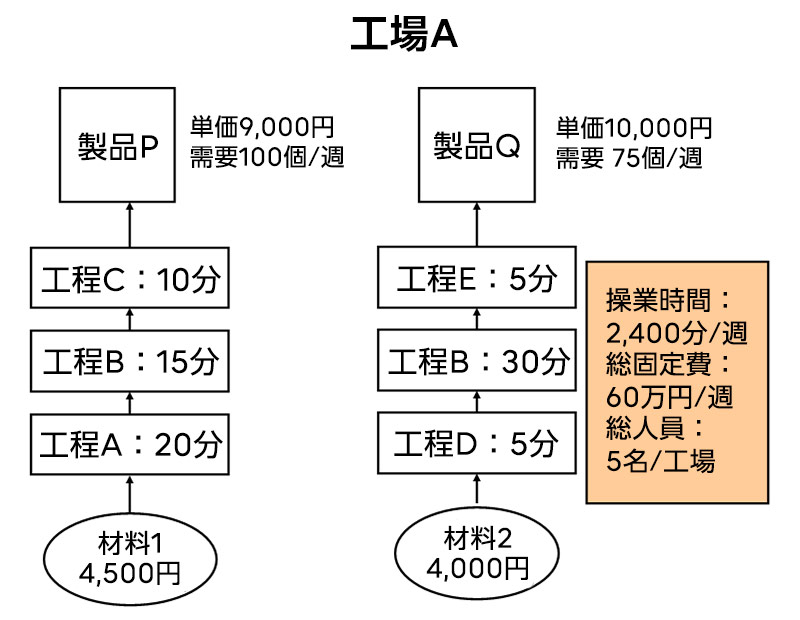

製品P、Qを製造する工場Aを以下の通り設定し、2つの考えの比較をします。

これらの条件を適用し標準原価方式とスループットによる利益の計算を比較してみました。

スループット利益の計算

PとQのスループット

Pのスループット:9,000‐4,500=4,500円

Qのスループット:10,000‐4,000=6,000円

総スループット:(4,500円×100個) + (6,000円×75個)=950,000円

理論的な最大利益(総スループット―固定費)

950,000円‐600,000円=350,000円/週

B工程のボトルネックは?

製品P:15分×100個 + 30分×75個=3,750分>2,400分

標準原価方式

毎週の総作業時間

2,400分×5人 = 12,000分

ローディング

600,000円/12,000分 = 50円/分

製品P

Pの原価 = 4,500円(材料)+ 50円×45分=6,750円

Pの単位利益 = 9,000円‐6,750円 = 2,250円

製品Q

Qの原価 = 4,000円(材料)+ 50円×40分 = 6,000円

Qの単位利益 = 10,000円‐6,000円 = 4,000円

製品Qの方が有利

TOC (Theory of Constraints)

制約工程に着目

製品Pの分あたりスループット

4,500円/15分(B工程の作業時間)= 300円/分

製品Qの分あたりスループット

6,000円/30分(B工程の作業時間) = 200円/分

製品Pの方が有利

それぞれの計算方法によると標準原価方式による場合は製品Qの方が単位利益が大きいので会社としては重点をおくべきとの結果が出ます。

一方、制約条件下でのスループット会計制度による計算方法によると製品Pの方が単位時間あたりのスループットが大きいために重点をおくべき製品であるという結果が出ます。

この前提で具体的にどちらの方に利益が出るか比較してみると標準原価制度での計算結果は105,000円のマイナスとなります。制約条件下のスループット会計制度による計算結果の利益は30,000円となります。

標準原価方式

B工程で製品Qをできるだけ多く作ると

製品Qの合計作業時間:30分×75個 = 2,250分

製品Pに配分できる時間:2,400分 - 2,250分 = 150分

製品Pの個数:150分/15分 = 10個

4,500円×10個 + 6,000円×75個‐600,000円 = -105,000円

TOC (Theory of Constraints)

製品Pの合計作業時間:15分×100個 = 1,500分

製品Qの個数:(2,400 – 1,500) /30分 = 30個

(4,500×100個) + 6,000円×30個‐600,000円=30,000円

この結果を見ていただくと標準原価制度は正しい結果を算出できないということがわかります。財務指向の考え方も前提条件が整えば良いのでしょうが、自動化が進む、本社の頭脳労働が増える、時間を製品毎に合理的に分けられない、多能工化が増える、リモートで完結できる等の現代環境では管理会計の手段を見直ししていくことが必要なのです。

4. 営業分野における利用

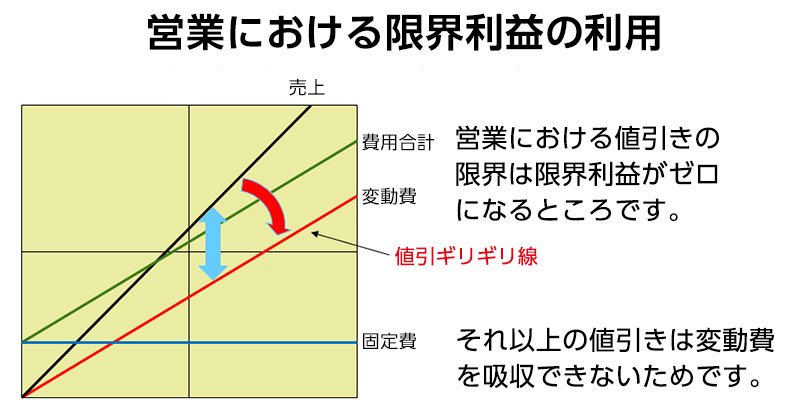

上記の通り、限界利益の利用は製品毎の評価をするなど、一見使い道が限られているように思われがちですが、営業分野においても重要な使い道があり、是非ご検討をいただきたいと思います。

上の図は、限界利益を説明するために固定費、変動費、費用合計と売上の関係を示した図です。前半で説明したように限界利益は売上から変動費引いたものです。図では青色の矢印で示しています。例えば赤い曲線の矢印で示したように売上の線が変動費の線と一致するとしましょう。言い方を変えると値引きをしてしまい売上では固定費の回収どころか変動費の回収もできない状態のことです。ここが最悪の場合、値引きの限度となります。

限界利益は企業の月次報告の中に全社の製品を合算した形式で計算されますが、この状態ではほとんど使い道がありません。なぜなら企業全体で限界利益を算出してもドリルダウンできず、同業他社と比較できないためです。しかし、製品毎に限界利益を計算すれば、営業の値引き表を作成する上で役に立ちます。また、社内の製品毎に比較すると、相対的にどの事業やどの製品が稼いでいるかが一目でわかります。

そのため限界利益の考え方を定着させ営業活動や製品比較の条件として活用することを検討ください。

5. まとめ

①標準的な原価計算(固定費配賦、時間事務を数字に含めない)では本当の利益貢献がわからない。

製品の単位原価を算出する場合、工場Aの例でもわかるように週での需要を上回る数量を作れば(人数を増やす場合や投入時間を長くする場合) 当然需要一個あたりの原価は下がります。つまり、需要がなくても工場の判断で製品を多く生産すると見かけの単位原価を下げることができてしまいます。そのためスループットの考え方のように、単位コストを算出しない方が管理者の正しい判断や指示にもつながり、正確な製品別利益計算にもつながります。

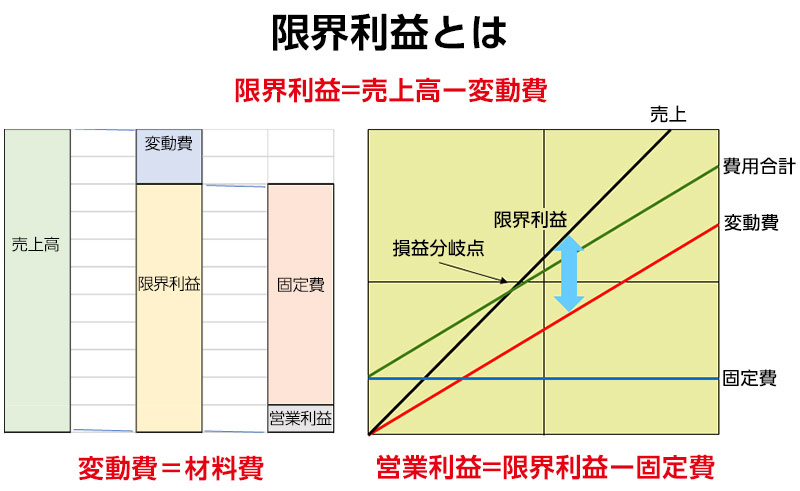

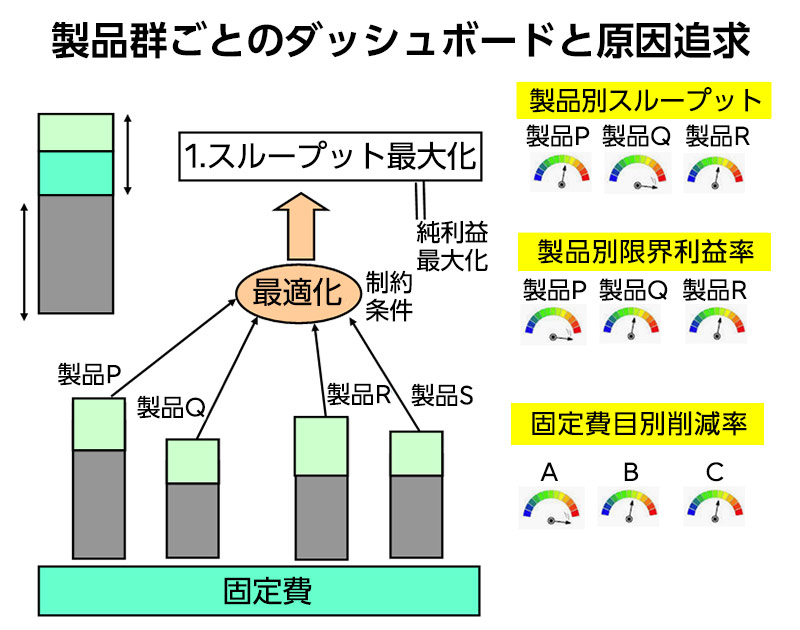

②限界利益(スループット会計と同じ)の目的を理解し、積極的に利用することにより、製品の相対的評価、営業による値引きの合理的な基準値を決定、コストダウンの具体的な目標(変動費と固定費を分けたコストダウン)設定と評価ができます。(下図参照)

固定費は製品に配賦しないで、まずはコストダウンの実施をすべきです。例えばIT投資額が売上高の何%なのか、間接人員は全社員の何%であるかは社内で管理している統計データで確認可能です。このような数値の中で、まずは比率が高いものを抑えて効果を出す仕組みが必要不可欠だということです。

同様に限界利益について、単に財務の視点だけで利用するだけでなく、営業活動において、どこまで値引きを許容できるかについても、理論的に決めることが必要となります。

③製品毎のスループットで最大化シミュレーション、実績の評価を行うことにより会社全体の基本数字の改善が根拠を持って実施できます。

本コラムの本題ではありませんが、製品毎にスループットを見極めたり、基本数字の運用ができる事を可能としたシステム要件を基幹システム導入時にアドオンで追加構築することを推奨いたします。

④スループットの考え方は単位時間にいかに早く作業ができるか、在庫を時間軸で最適管理できるかがポイントです。(従来の考えに時間の要素を加味しています)

今までは会社の3要素は人、物、金と言われてきました。ところが現在、企業間で競い合うポイント は『時間』です。スループットの意味することは単位時間にいかに作業を回転させる、そして処理をすることです。今までの標準原価制度には『時間』の要素は積極的には入っておりません。スループット/限界利益には『時間』の要素が必須となっています。『時間』は現代経営管理には必須の条件であるといえます。

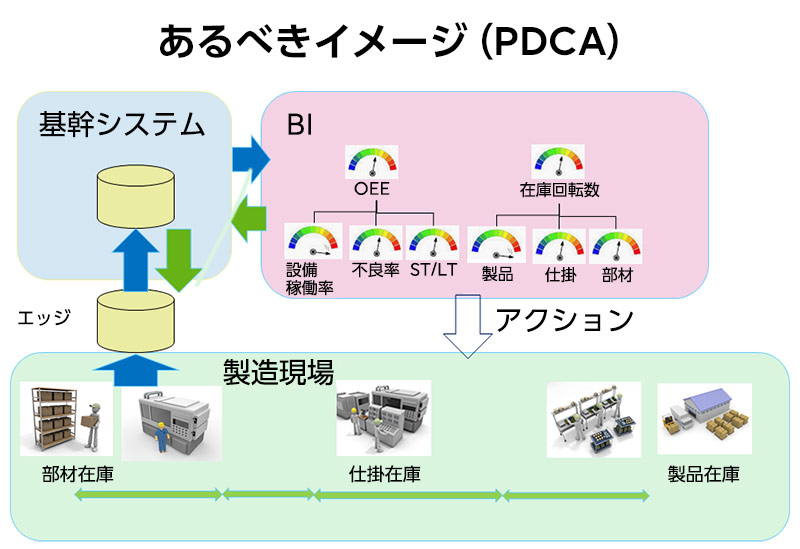

⑤ PDCA, 限界利益算出の仕組みを持ったダッシュボードを作り工場をモニタリングする仕組みの確立が必要です。(下図参照)

製造業のコンサルティングを通じて多くの製造業のKPIに接する機会があります。その中で2つの共通点があります。

一つ目はKPIや、月次で集計している管理帳票のほとんどの数字が既に製品の出荷後など、業務自体が前月に終了しているため気休めのデータになっていること。

二つ目は、KPIの指標の意味することを十分に理解できていない幹部層が多く、『時間』の概念を組み込んでKPIの指標を変えることが更に難しくなっていること。

このように、これからの企業の経営戦略においては『限界利益』の概念を十分に理解し、上述のごとく『時間』の要素を取り入れたKPIの指標と経営管理が必要不可欠となっております。

- 『今さら聞けない基幹システム構築のポイント』~Back to BASIC~

著者プロフィール

フューチャーナレッジコンサルティング株式会社

代表取締役社長

福岡 博重 氏

千葉大学工学部(機械)、Case Western Reserve大学院修士(OR、土木)卒。

バーンアジアパシフィック:アジアパシフィック副社長、他多くのビジネスの立上げや海外進出コンサルティング、ERP業務コンサルティング、ビジネス展開における新規立ち上げ支援、セミナー講師としての職務経歴を持つ。特に日本市場におけるERP導入の立役者と言われ多くの企業コンサルタントとして幅広く活躍中。

-

WEBでのお問い合わせはこちら入力フォーム

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

お電話でのお問い合わせ

富士通Japanお客様総合センター

0120-835-554受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)