ECM/スマートファクトリーソリューション 業務共通

サービス

ものづくりにおける課題解決に必要な情報を関連付け、見える化、分析・予測、制御の仕組みをご提供します。生産性や品質の向上、サプライチェーンの高度化を実現します。

工場実践テンプレート

「止めないライン&問題の顕在化」の実現『未来予測生産方式 スイート』

生産の可動率向上と問題の顕在化を同時に進めることができるとともに、改善において問題発生のリスクを可視化します。

より効果的な改善対象を絞り込むことが可能となります。

-

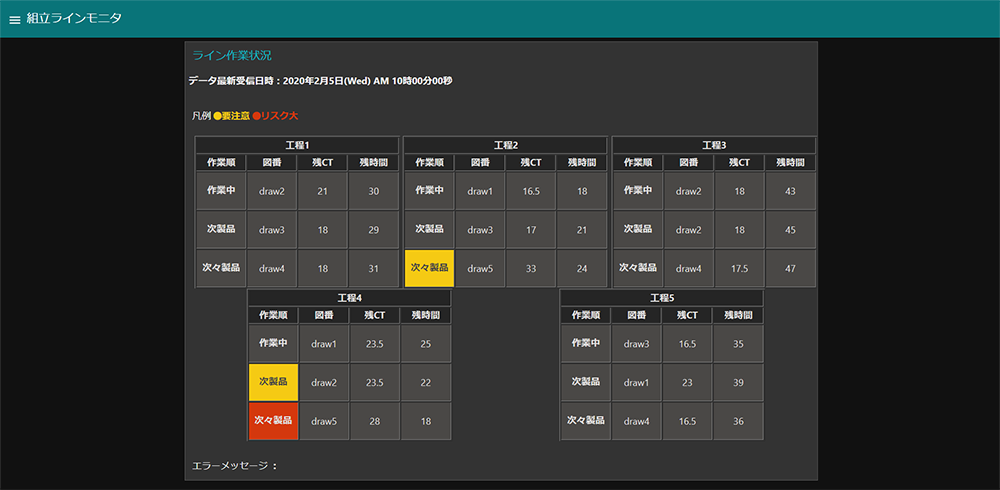

1.組立近未来予測

ラインの停止リスクを可視化します。停止リスク作業に対して、応援者等の対応を行う事で、止めないラインを実現できます。

ラインの停止リスクを可視化します。停止リスク作業に対して、応援者等の対応を行う事で、止めないラインを実現できます。

-

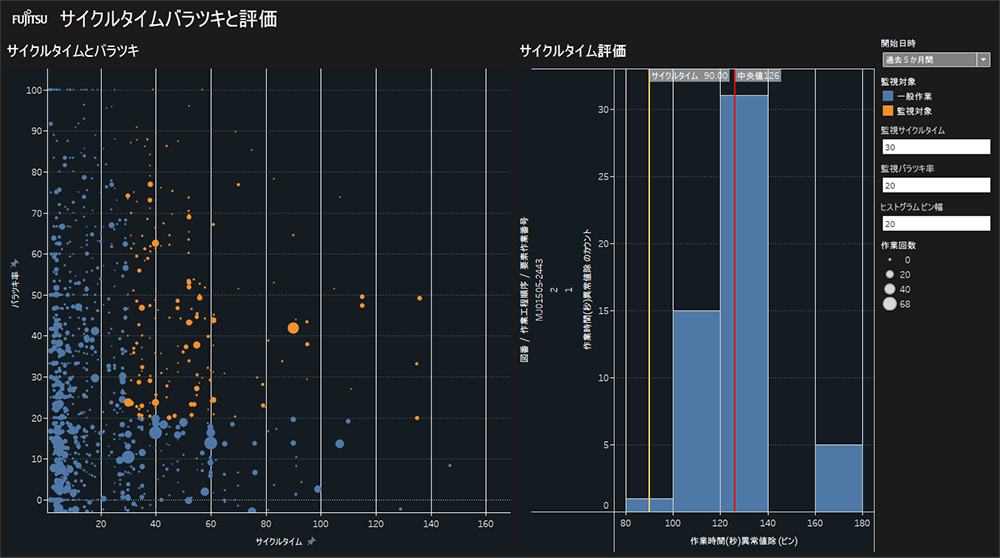

2.作業時間バラツキ分析

製品毎のサイクルタイムと作業時間のバラツキ率、製品別の作業時間ヒストグラムを可視化します。監視対象製品を特定し、対象製品が流れてきた際、どこに問題があるかを特定し、作業時間のバラツキを軽減できます。

製品毎のサイクルタイムと作業時間のバラツキ率、製品別の作業時間ヒストグラムを可視化します。監視対象製品を特定し、対象製品が流れてきた際、どこに問題があるかを特定し、作業時間のバラツキを軽減できます。

-

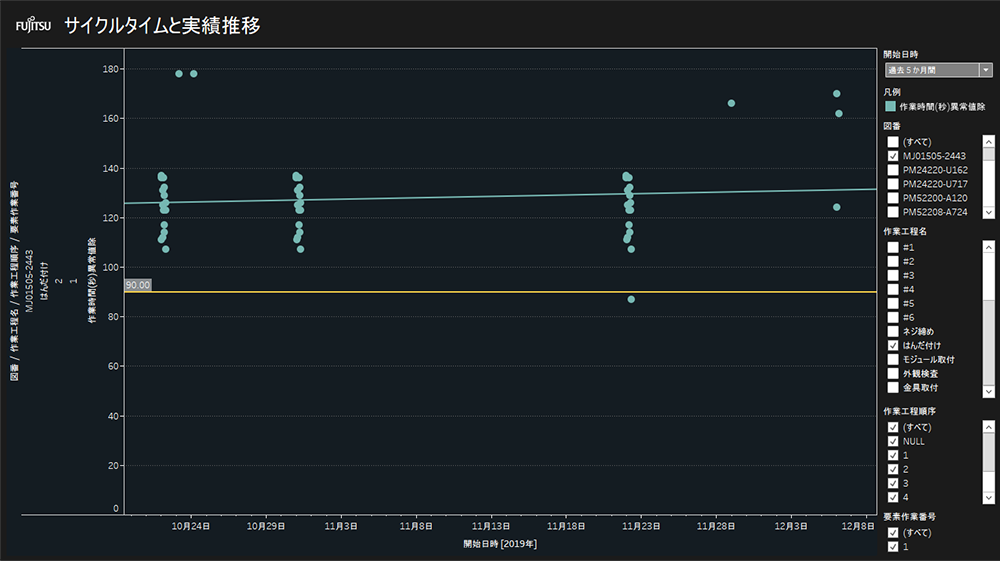

3.サイクルタイム基準値評価

作業指示毎のサイクルタイムと作業実績を可視化します。サイクルタイムと実績値の差からサイクルタイム値の妥当性の検討や工程作業内容の見直しを行え、作業時間の削減に貢献できます。

作業指示毎のサイクルタイムと作業実績を可視化します。サイクルタイムと実績値の差からサイクルタイム値の妥当性の検討や工程作業内容の見直しを行え、作業時間の削減に貢献できます。

-

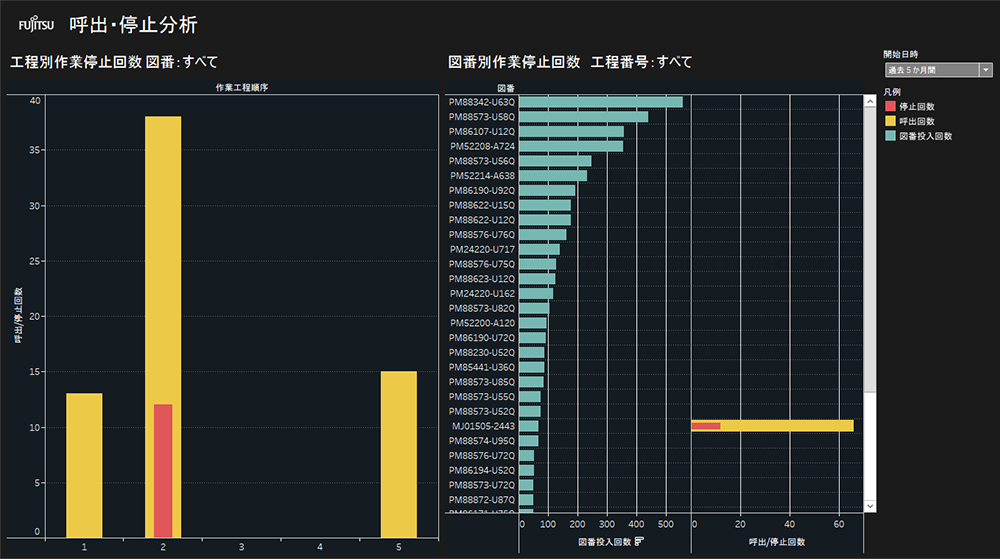

4.ライン停止・作業分析

工程毎、図番毎に何回呼出、停止があったかを可視化します。ライン停止または呼び出しの多い作業が工程順起因か、図番起因かを切り分けることができ、改善点を素早く特定できます。

工程毎、図番毎に何回呼出、停止があったかを可視化します。ライン停止または呼び出しの多い作業が工程順起因か、図番起因かを切り分けることができ、改善点を素早く特定できます。

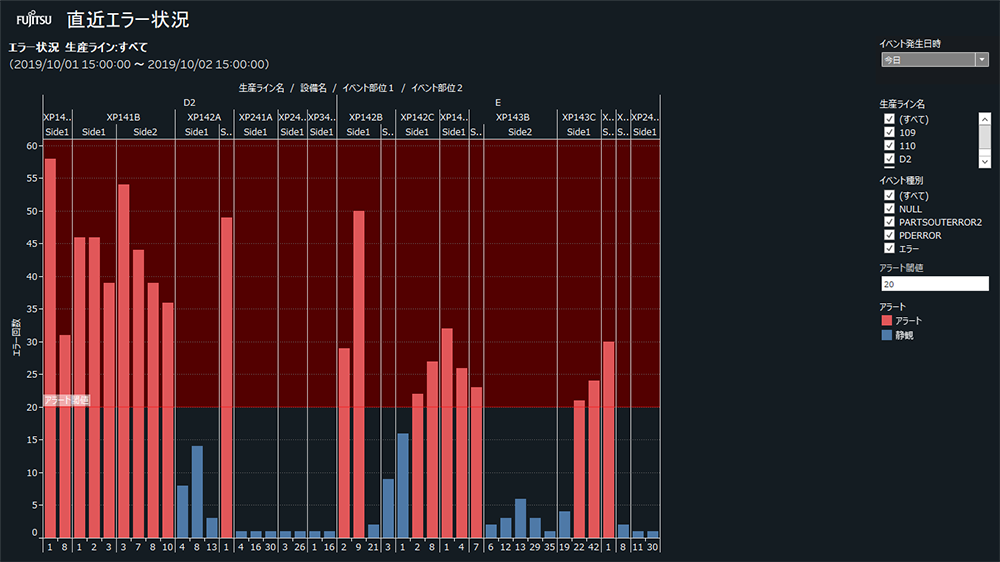

設備運用時の停止原因の分析の効率化『設備運用 スイート』

不良要因を部品、製品、設備など様々な視点で分析することで、停止原因を効率的に抽出できます。今まで対処不要としていたエラー情報に対して、エラー数が閾値を超える、特定個所のエラー頻度を観測するなど、設備の状態に応じた予防対策を実施できます。

-

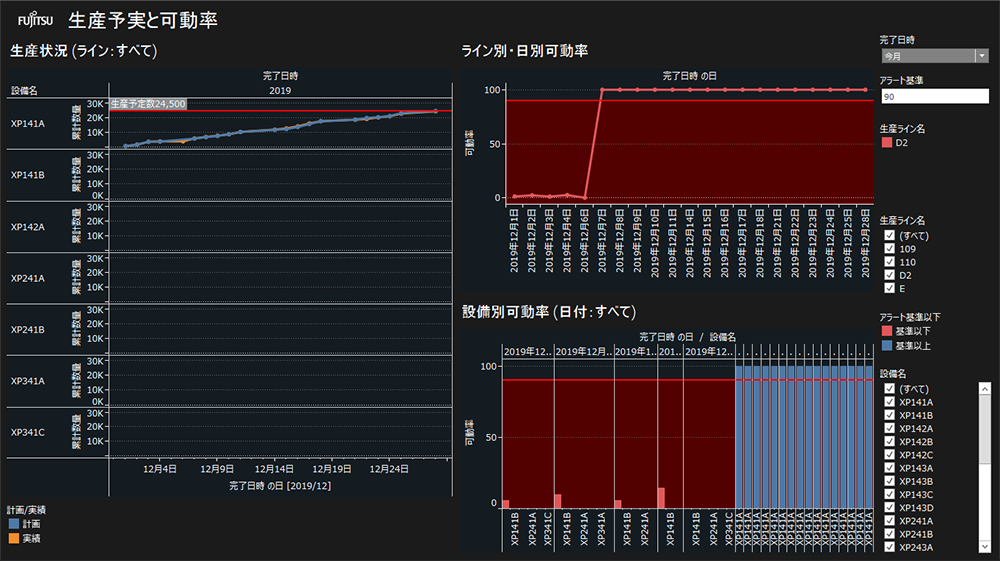

1.設備稼働率・出来高可視化

生産計画量に対する実績と、ライン、設備別の稼働率を可視化します。

生産計画量に対する実績と、ライン、設備別の稼働率を可視化します。

-

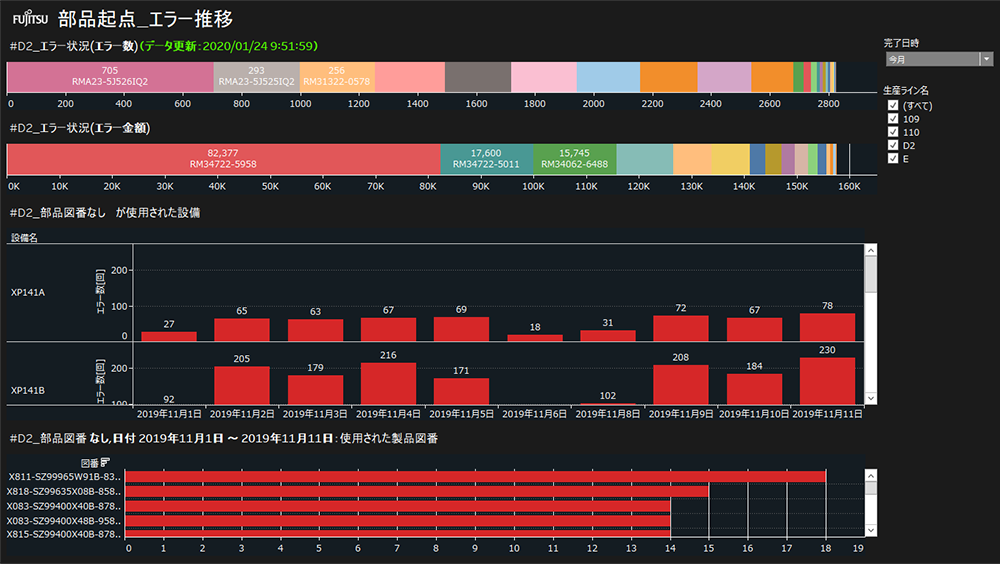

2.部品別エラー推移分析

部品図番別のエラー数・エラー金額から設備、製品図番別のエラー数を可視化し、部品起点でのエラー分析ができます。

部品図番別のエラー数・エラー金額から設備、製品図番別のエラー数を可視化し、部品起点でのエラー分析ができます。

-

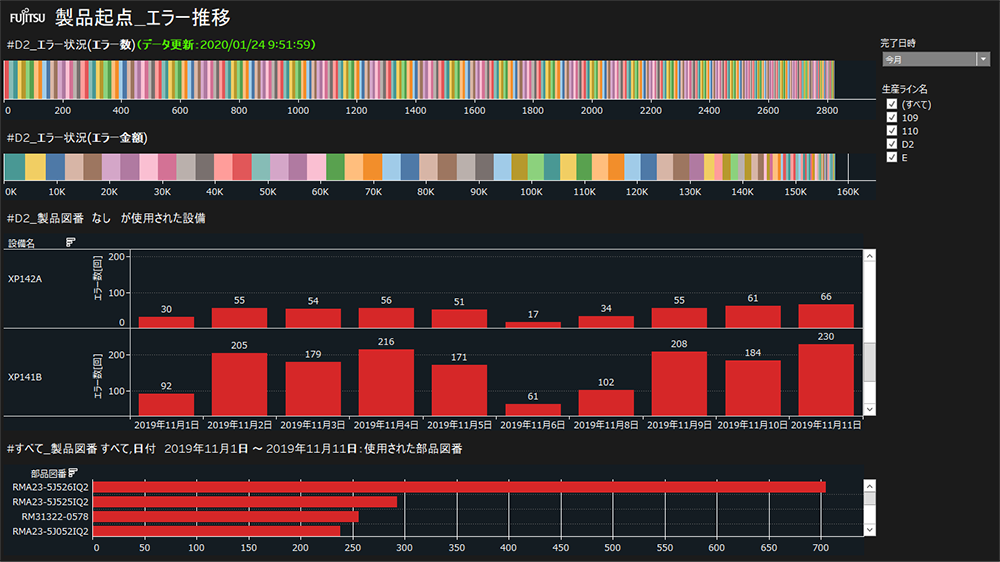

3.製品別エラー推移分析

製品図番別のエラー数・エラー金額から設備、部品図番のエラー数を可視化し、製品起点でのエラー分析ができます。

製品図番別のエラー数・エラー金額から設備、部品図番のエラー数を可視化し、製品起点でのエラー分析ができます。

-

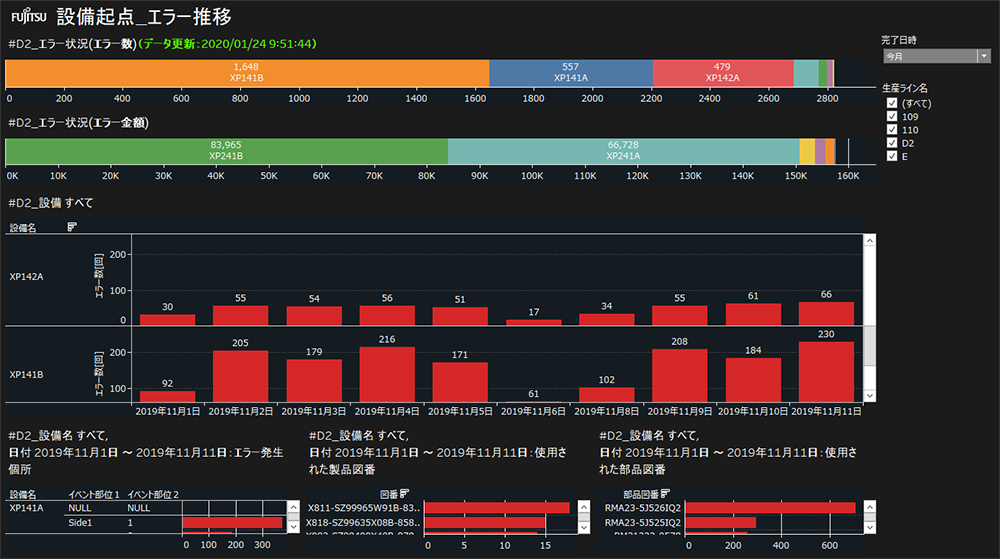

4.設備別エラー推移分析

設備別のエラー数・エラー金額から、設備のイベント部位、製品図番、部品図番別のエラー数を可視化し、設備起点でのエラー分析ができます。

設備別のエラー数・エラー金額から、設備のイベント部位、製品図番、部品図番別のエラー数を可視化し、設備起点でのエラー分析ができます。

-

5.設備停止リスク判断

設備のイベント部位別にエラー数を可視化します。エラー数の閾値条件や、特定個所のエラー頻度が把握でき、設備の長時間停止のリスクを軽減します。

設備のイベント部位別にエラー数を可視化します。エラー数の閾値条件や、特定個所のエラー頻度が把握でき、設備の長時間停止のリスクを軽減します。

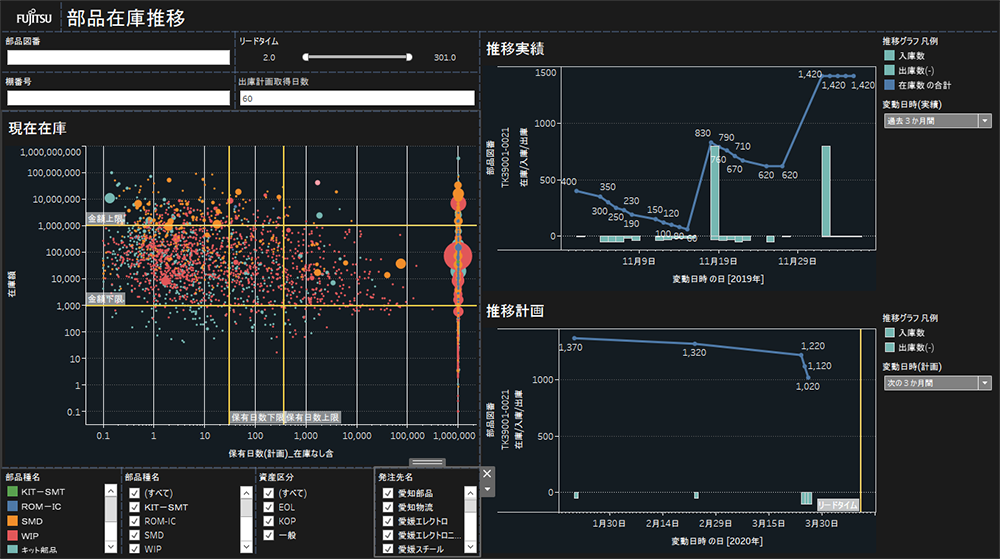

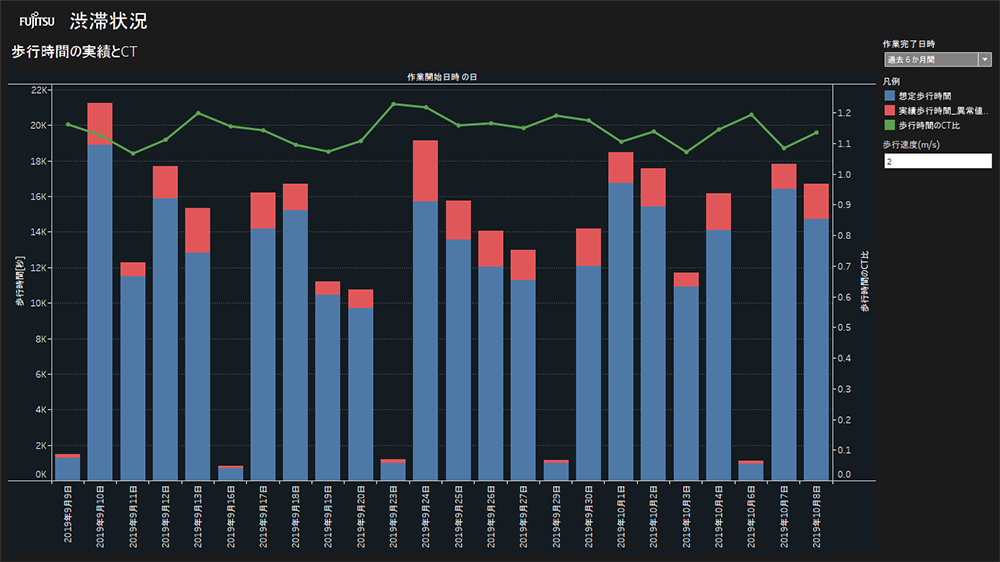

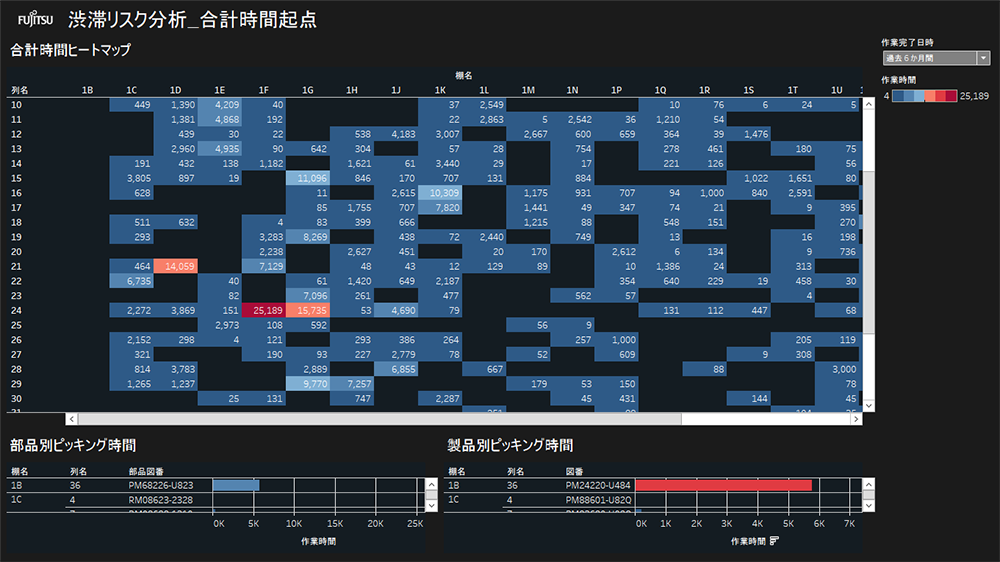

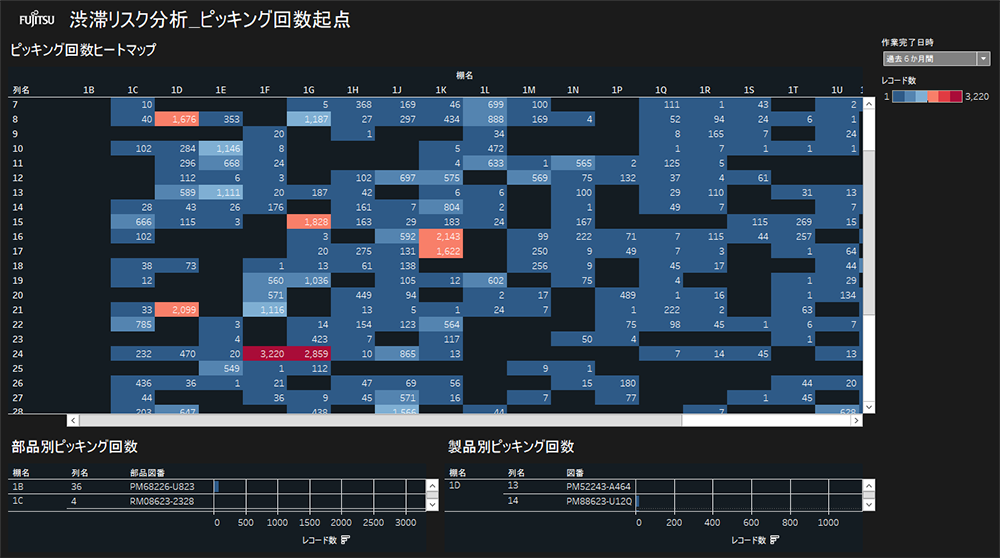

在庫予測から部品手配の最適化・ピッキング作業の整流化『倉庫業務 スイート』

過去の推移状況を確認するとともに、今後必要とする在庫量を把握できます。棚の負荷状況を改善することでレイアウトの改善を実施できます。

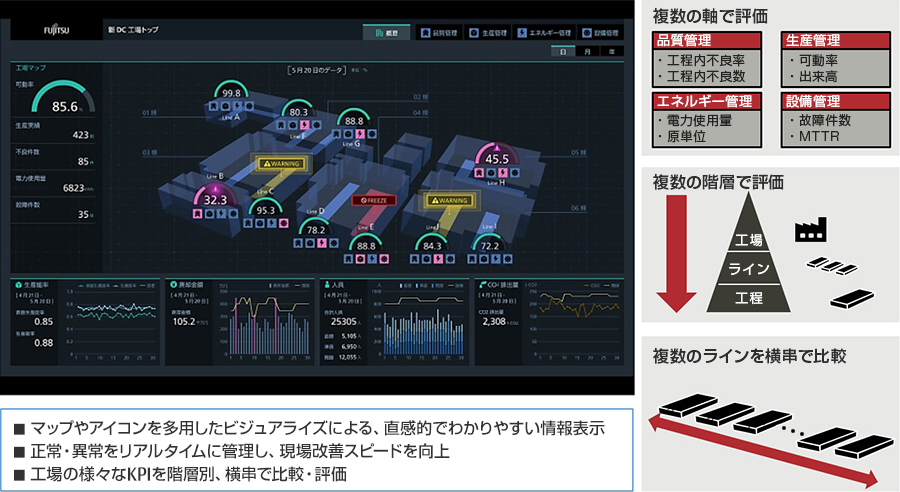

工場全体の見える化 『工場最適化ダッシュボード(旧名称:Intelligent Dashboard)』

ものづくりにおけるあらゆるデータを重ね合わせて見える化することで、今のものづくりの状態を正確に把握できます。現場に気づきを与えて改善活動を促すことで、全体最適に向けたQCD向上につながります。

お客様の改善サイクルを支える『COLMINAシナリオ』

ものづくりにおける情報を関連付け、見える化、分析・予測、制御を実現するサービスを『COLMINAシナリオ』として提供します。

COLMINAシナリオを活用しCPS*を実現することで、効率的にPDCAを回す事ができ、お客様の業務改善に貢献できます。

*CPS:Cyber Physical Systemの略。フィジカル(リアル)領域で収集した情報をサイバー(バーチャル)領域で分析・検証し、その結果をフィジカル領域に反映させ相互に作用しながら課題解決を図る仕組み

-

1.設備保全オペレーション高度化

製造実績データ・保全データ・センシングデータを掛け合わせることで従来では解決困難な課題を解決します。製造部門向けに保全・設備データを可視化することで直行率のバラツキを大きくさせる設備トラブルを早期発見します。製造技術部門・保全部門向けに保全データと製造KPIの関係を可視化することで保全分析を効率化させ保全業務の生産性向上への寄与度を大きくします。

製造実績データ・保全データ・センシングデータを掛け合わせることで従来では解決困難な課題を解決します。製造部門向けに保全・設備データを可視化することで直行率のバラツキを大きくさせる設備トラブルを早期発見します。製造技術部門・保全部門向けに保全データと製造KPIの関係を可視化することで保全分析を効率化させ保全業務の生産性向上への寄与度を大きくします。

-

2.生産影響最小化

日々の変化に対し投入順序をシミュレーションし、優先すべきKPIで最適な投入計画を導き出します。変化に対応したフレキシブルなものづくりへのシフトが可能になります。

日々の変化に対し投入順序をシミュレーションし、優先すべきKPIで最適な投入計画を導き出します。変化に対応したフレキシブルなものづくりへのシフトが可能になります。

-

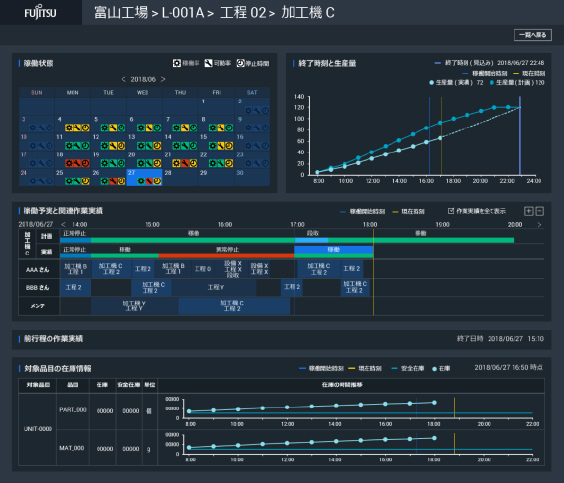

3.設備・ヒト稼働率向上

稼働率の低い設備と人・製品・材料の関係を見える化し、設備・人の稼働率向上を加速します。リソースの最適化による、利益を生むものづくりに貢献します。

稼働率の低い設備と人・製品・材料の関係を見える化し、設備・人の稼働率向上を加速します。リソースの最適化による、利益を生むものづくりに貢献します。

-

4.仕様変更対応迅速化

仕様変更前品目の部品在庫状況や注残推移を見える化し、仕様変更のタイミング判断を支援します。タイムリーな製品の市場投入が行え、競争力の向上に貢献します。

仕様変更前品目の部品在庫状況や注残推移を見える化し、仕様変更のタイミング判断を支援します。タイムリーな製品の市場投入が行え、競争力の向上に貢献します。

-

5.仕掛品モニタ

仕掛量(適正)、仕掛場所、出荷日指定の仕掛工程を見える化し、仕掛位置から納期遅れのリスク製品を特定、仕掛の滞留を早期に発見できます。

仕掛量(適正)、仕掛場所、出荷日指定の仕掛工程を見える化し、仕掛位置から納期遅れのリスク製品を特定、仕掛の滞留を早期に発見できます。

適正な仕掛量をコントロールし、ものづくりのムダを撲滅します。 -

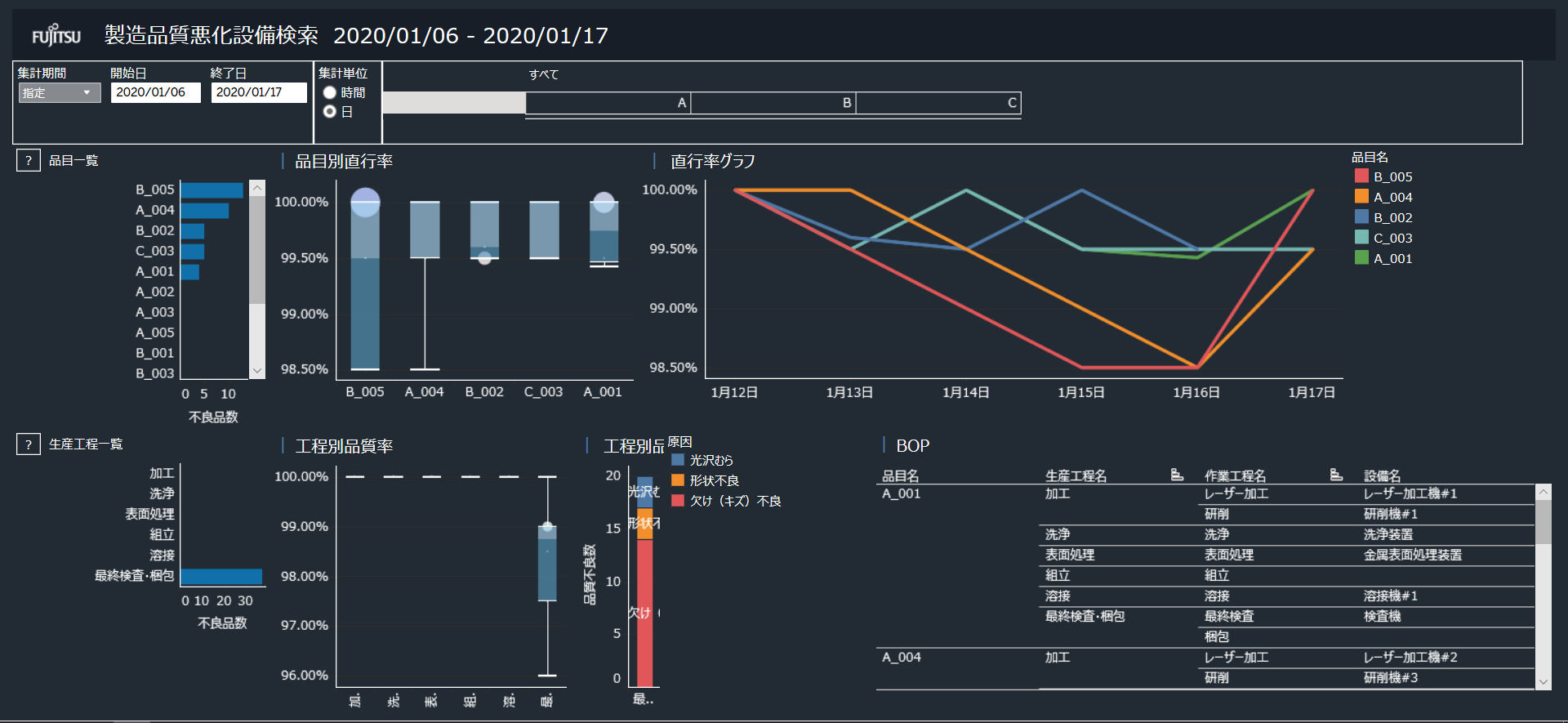

6.製造品質モニタ

設備・作業者・図番など属性別の直行率、不良要因やFR*発生状況などを見える化し、品質特性におけるバラツキ原因の究明を支援します。高品質の製品出荷による、お客様満足度の向上に貢献します。*FR:Field Repairの略。工場に修理品として返却されること。

設備・作業者・図番など属性別の直行率、不良要因やFR*発生状況などを見える化し、品質特性におけるバラツキ原因の究明を支援します。高品質の製品出荷による、お客様満足度の向上に貢献します。*FR:Field Repairの略。工場に修理品として返却されること。

-

7.作業工数モニタ

ライン・作業者・設備別の工数分布を見える化し、作業者毎の基準値超過工数とバラツキから作業者スキルの偏りを発見します。タイムリーな作業改善(人・設備)による安定したコストを実現します。

ライン・作業者・設備別の工数分布を見える化し、作業者毎の基準値超過工数とバラツキから作業者スキルの偏りを発見します。タイムリーな作業改善(人・設備)による安定したコストを実現します。

-

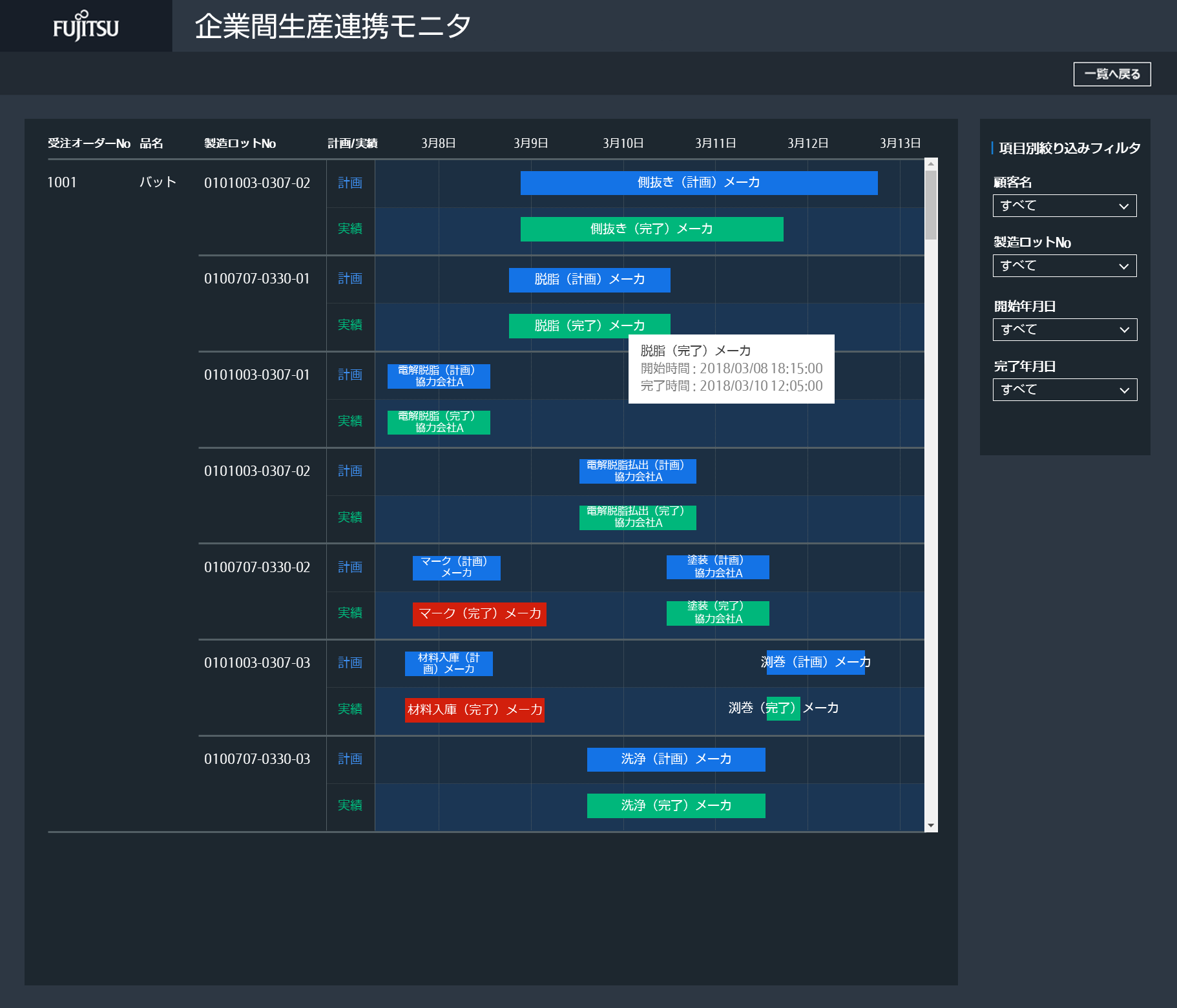

8.企業間生産連携モニタ

企業間で分担している製造作業の計画・実績を集約し全体進捗を見える化します。他社の進捗遅延による自社への影響を発見でき、他社原因による遅延リスクを低減します。

企業間で分担している製造作業の計画・実績を集約し全体進捗を見える化します。他社の進捗遅延による自社への影響を発見でき、他社原因による遅延リスクを低減します。

-

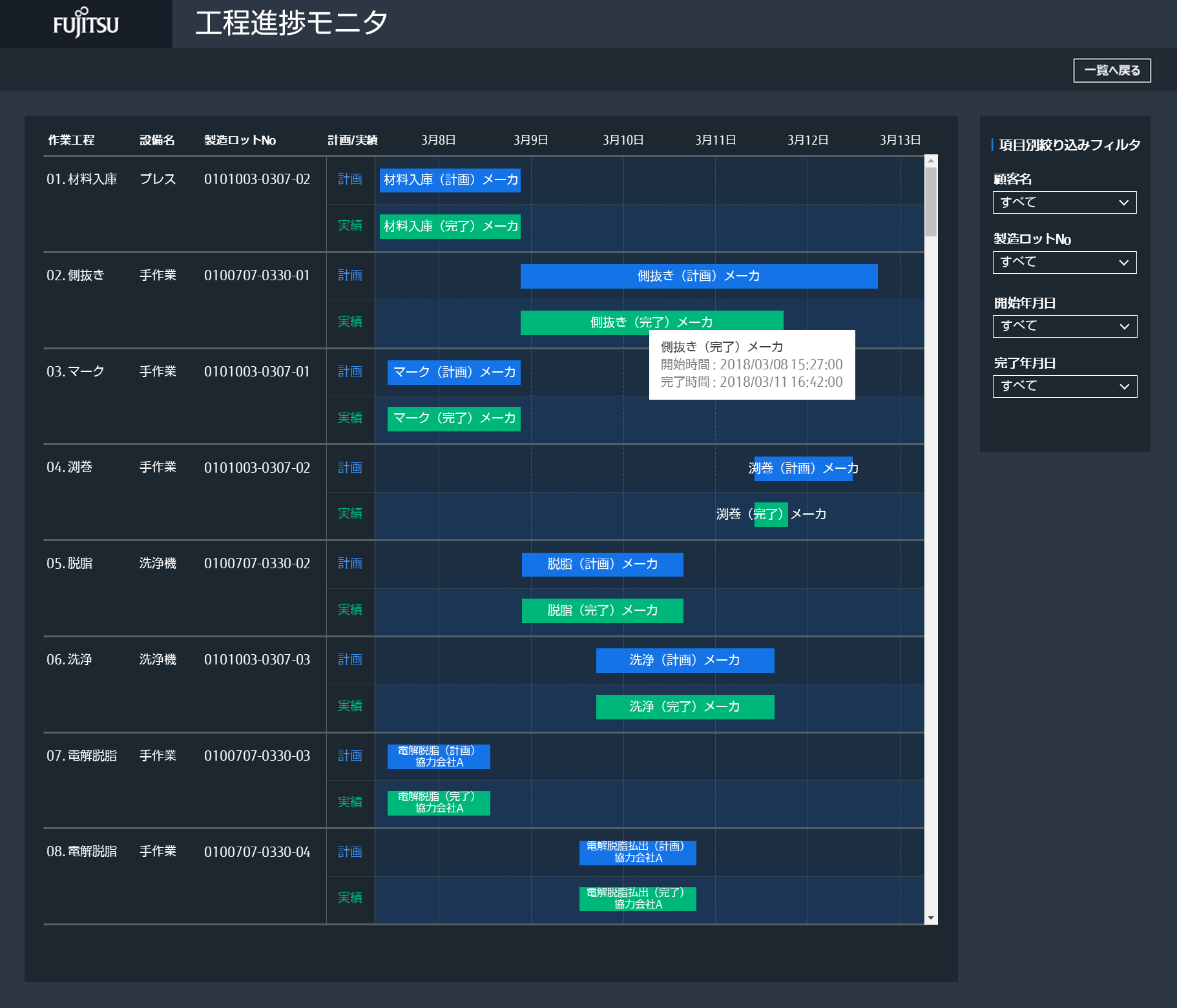

9.工程進捗モニタ

自社内における製造工程の計画/実績を製品ロット毎で見える化し、工程進捗の遅延を早期発見できます。また、計画と実績の差異を分析することで、改善の気づきに活用できます。

自社内における製造工程の計画/実績を製品ロット毎で見える化し、工程進捗の遅延を早期発見できます。また、計画と実績の差異を分析することで、改善の気づきに活用できます。

-

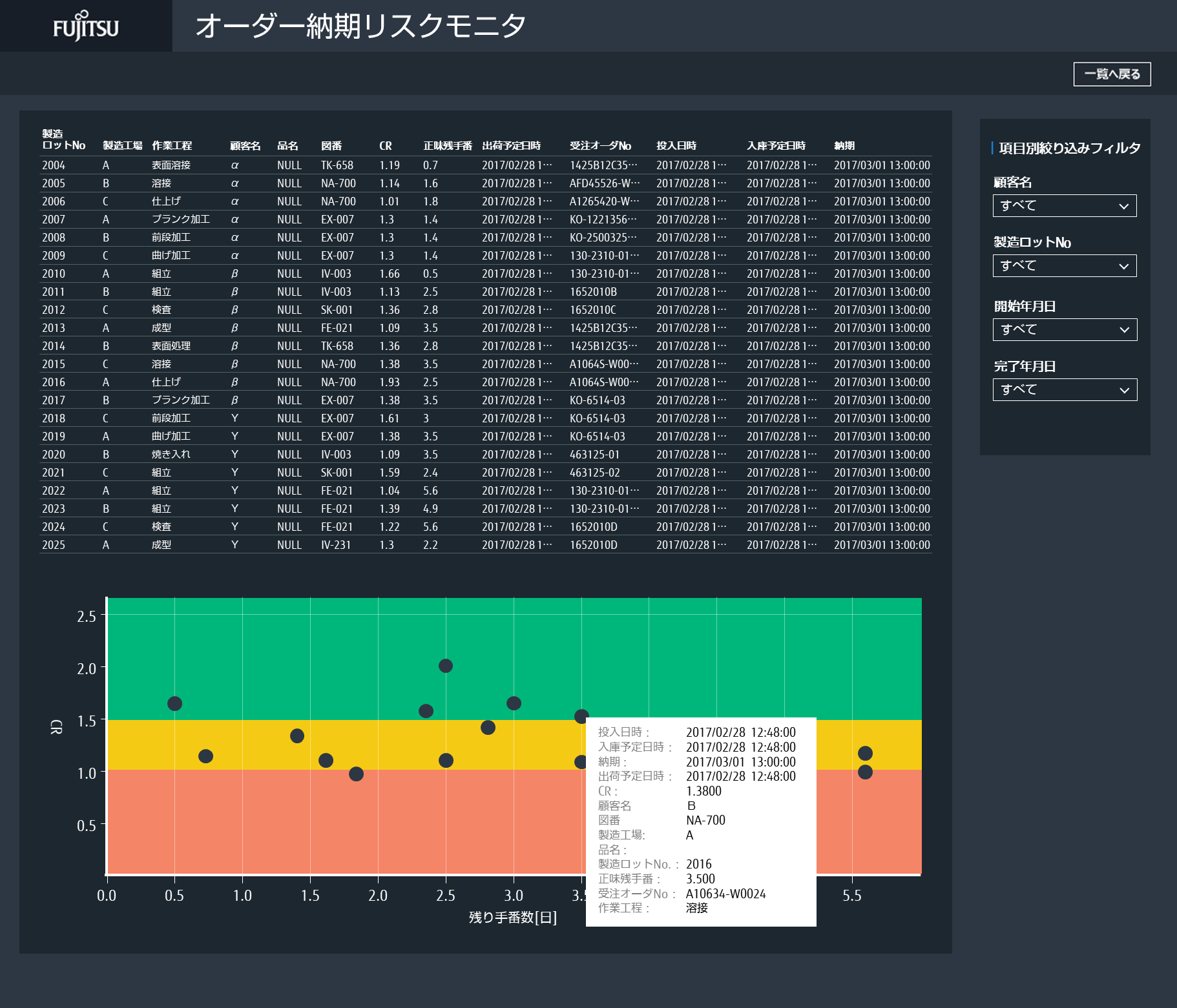

10.オーダ納期リスクモニタ

企業内の部材手配状況、在庫状況、納期までの残手番から納期リスクを見える化し、オーダー単位の進捗度合いや納期遅延リスクを一目で把握でき、遅延リスクを低減できます。特急オーダや納期前倒し発生時の別オーダへの影響を最小化することが出来ます。

企業内の部材手配状況、在庫状況、納期までの残手番から納期リスクを見える化し、オーダー単位の進捗度合いや納期遅延リスクを一目で把握でき、遅延リスクを低減できます。特急オーダや納期前倒し発生時の別オーダへの影響を最小化することが出来ます。

-

11.設備稼働状況モニタ

企業内の設備ログ情報から設備稼働状況を見える化し設備の異常を早期発見できます。このことにより、影響範囲の最小化、代替策調整の効率化を図ることが出来ます。また、特急オーダ発生時に、設備の空き状況から割り込み可否を判断することが出来ます。

企業内の設備ログ情報から設備稼働状況を見える化し設備の異常を早期発見できます。このことにより、影響範囲の最小化、代替策調整の効率化を図ることが出来ます。また、特急オーダ発生時に、設備の空き状況から割り込み可否を判断することが出来ます。

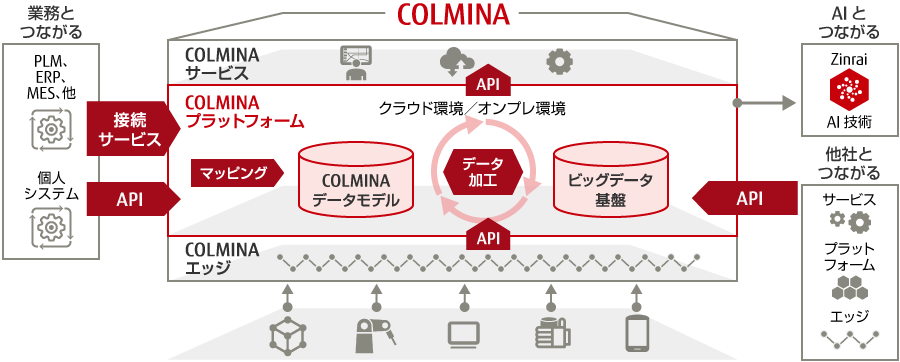

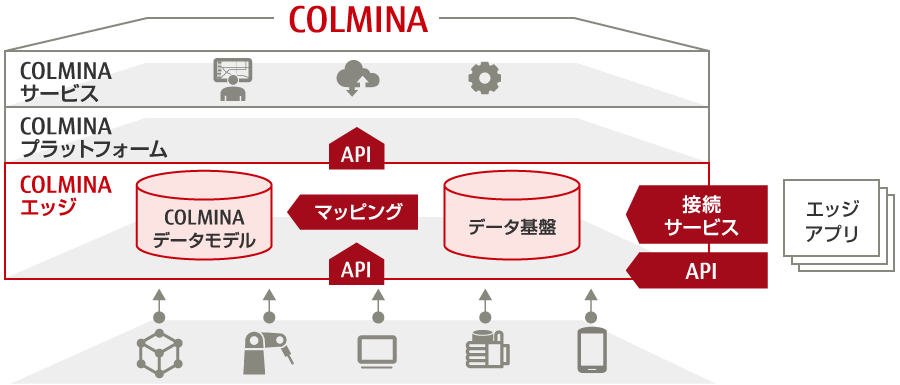

プラットフォーム

現場・企業・ものがつながる基盤として、データ連携やビッグデータの蓄積・加工、COLMINAデータモデルの機能や技術を提供します。

商品一覧

| 商品 | 説明文 |

|---|---|

| 基本 (COLMINAプラットフォームの必須ソフトウェア) |

工場などで発生・生成されるデータを収集でき、構造化データと非構造化データを格納できるビッグデータ基盤にデータを蓄積できます。蓄積したデータをCOLMINAデータモデルにマッピングすることで、ラインや設備の違いを意識することなく、横串での比較が実現できます。また、一旦、マッピングを合わせてしまえば、すべてのサービスシナリオが活用可能となります。 *COLMINAデータモデル 富士通が実践で得たノウハウを活かし、業界標準のデータ形式にオブジェクト、データ項目を追加したデータモデル。200を超えるテーブルを保有し豊富なAPI群も提供。 |

| 高速化API | JSON形式のデータ収集に使用できます。 オプション追加により以下も可能になります。

|

| データモデルキット | COLMINA データモデルのオブジェクトのインスタンスデータを閲覧・編集できます。 |

| ユーザアプリコンテナ | COLMINAプラットフォーム上にお客様のアプリケーションを実行するための空間を提供します。 |

| CI支援環境 | ユーザアプリコンテナのアジャイル開発において、CI (継続的インテグレーション) に適した環境を提供します。 |

| 接続サービス | 以下のCOLMINAアプリケーションと連携できるサービスです。 |

エッジ

リアルタイム性や秘匿性を重視するデータを現場に近い領域で活用できます。従来拡充してきたクラウド中心型に加え、エッジ中心型や、クラウドとエッジを組み合わせたハイブリッド型にも範囲を広げ、お客様の要件に合わせたシステム運用が可能です。

商品一覧

| 商品 | 説明文 |

|---|---|

| COLMINA エッジプラットフォーム 基本 (旧名称:COLMINA エッジコーディネータ 基本) |

工場などで発生・生成されるデータを収集でき、データ基盤またはCOLMINAデータモデルに蓄積できます。また、蓄積だけでなくフロー定義によるデータ加工、プラットフォーム及びエッジアプリへの送信もできます。 *COLMINAデータモデル 富士通が実践で得たノウハウを活かし、業界標準のデータ形式にオブジェクト、データ項目を追加したデータモデル。200を超えるテーブルを保有し豊富なAPI群も提供。 |

| データモデルキット | COLMINA データモデルのオブジェクトのインスタンスデータを閲覧・編集できます。 |

| エッジインタープリタ | 製造現場で収集されたデータをCOLMINA データモデルに格納できます。 |

| 画像良否判定 | COLMINA画像認識アルゴリズム自動生成(旧名称:COLMINA Service AI-Pro)で自動生成される画像認識アルゴリズムと連携し画像良否判定ができます。 |

| 接続サービス | 以下のCOLMINAアプリケーションと連携できるサービスです。 |

エッジを起点としたスモールスタート活用パターン

関連リンク

お問い合わせ

Webでのお問い合わせ

-

入力フォーム

当社はセキュリティ保護の観点からSSL技術を使用しております。

お電話でのお問い合わせ

-

0120-933-200(通話無料)

富士通コンタクトライン(総合窓口)

受付時間 9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)