株式会社カワサキプレシジョンマシナリ様

ERPパッケージによるシステム構築で生産管理の精度大幅アップ。海外拠点との24時間情報共有も実現

株式会社カワサキプレシジョンマシナリ様 導入事例

優れたモノ作り技術によってグローバルな需要に応えるメーカー。その成長を左右するのは市場の変化をいち早くとらえ、生産体制をリアルタイムで把握しスピーディーかつ低コストで高品質・高精度の製品を供給する能力である。建機用油圧機器で世界トップクラスのシェアを誇るカワサキプレシジョンマシナリ。急伸する業績をカバーしながら、納期、数量、仕様などの変動にも柔軟に対応、常に正確な情報をリアルタイムで把握できる次世代生産管理システムとしてglovia.comを選択した。

[ 2007年10月2日掲載 ]

| 導入事例概要 | |

| 業種: | 製造業 |

| ハードウェア: | PRIMEPOWER 250 / 450 / 650 ETERNUS 3000モデル300, PRIMERGY RX100S2 / RS200 S2, SN200モデル430, PRIMERGY TX150 |

| ソフトウェア: | 組立製造業向け生産管理ERPシステム glovia.com |

「ERPパッケージの候補中で、求める機能について『標準機能で対応可』との回答が最も多かったのがglovia.com。製造業に強いとのうたい文句を裏付けていました。金融業界に高い信頼性のハードウェアを供給している実績も安心材料でした」

長年にわたって改良を重ねてきたメインフレームの自社開発生産管理システムがブラックボックス化。ERPパッケージにより部品・製品の生産管理データをリアルタイムかつ正確に把握。使い手を選ばない生産管理システムを構築・活用し、24時間、グローバル対応の高精度生産管理を実現。

| 課題と効果 | ||||

| 1 | 自社開発メインフレームの基幹システムは改良を重ね、ベテランだけが有効活用できるブラックボックス的システムとなっていた | ERPパッケージ採用により業務フローに沿った操作で使い手を選ばず活用できる基幹システムが実現 | ||

| 2 | 国内市場の10倍近い市場に展開する海外拠点と常に情報共有・活用可能な常時稼働の基幹システムの必要性が高まっていた | サーバ・クライアント方式のシステム導入によって24時間運用が可能となり、海外拠点とのリアルタイムの情報共有が可能に | ||

| 3 | 原価や在庫情報、生産情報をリアルタイムに把握する手段がなく納期・数量、予定外の受注への対応が困難だった | 部品・完成品、出荷データをリアルタイムに、正確に把握することで飛び込み受注や納期、数量の変動への対応力が向上した | ||

導入の背景

世界市場に24時間リアルタイムで臨む基幹システム

カワサキプレシジョンマシナリは2002年、油圧機器製造を手がける川崎重工業の事業部が90年にわたる歴史を引き継ぎ、分社独立する形で設立された。

同社が設計・製造する製品は建設機器から船舶用クレーン、火力・原子力発電所機器、製鉄所設備用機器の油圧装置まで幅広い。分社独立時300億円強だった同社の売上は2007年700億円(見込み)。その急成長を牽引するのが世界各国で高い評価を得て、シェアナンバー1を誇る油圧ショベル用油圧機器だ。

現在、同社はイギリス、韓国、中国に製造拠点、アメリカに販売拠点を構え「5国体制」を展開するが、2007年5月より本社神戸工場において心臓部品を生産し世界の各拠点に供給する「コアパーツ工場」の稼働をスタートさせた。本社工場において高精度、高耐久性を求められるコア部分を一手に製造・供給することで高い品質を維持し、同時に高度な製造技術をブラックボックス化し技術リソースを守る狙いだ。

建設機械需要はオリンピックを控えた中国で急速な伸びを見せ、アジア・ヨーロッパ各国でも堅調な市況が続く。この世界市場に「グローバルリアルタイム経営」で臨む同社が求めたシステムが24時間稼働、納期、生産数量、仕様に対して柔軟に対応、2010年に売上目標1000億円、「世界でキラリ」をスローガンに掲げた中期経営計画に応える次世代基幹システムとしてのglovia.comだ。

導入の経緯

「標準機能で対応可」ヒット率が最も高かったglovia.com

大橋 雅夫 氏

大橋 雅夫 氏

株式会社カワサキプレシジョンマシナリ

企画本部情報システム部 部長

2003年、「グローバルリアルタイム経営」を念頭に置いた次世代生産管理システム構築の必要性が指摘された。メインフレームによる従来システムは稼働開始からすでに20年近くが経過。手組みにより構築されたシステムは受注、発注、生産計画、製造、出荷・納品などを一貫して管理するなど稼働当初においては画期的なものだった。また構築時から有能な現場ユーザーに合わせて数々の改良、外付けのサブシステムが加えられたシステムは「ベテランの操作で高い能力を発揮するF1レーシングカーのようなシステム」との評価を得るまでになっていた。しかし稼働後、様々の要求を満たすため改良に改良を加え、サブシステムを追加してきたシステムは、新たな改良が困難な状態となり、ベテランユーザー以外にとってはブラックボックスのようになりつつあったのだ。

2004年4月、ERPパッケージによる基幹システム再構築の方針が決まり、使い手を選ばないシステム作りを目指すことになり、同9月、ベンダー数社のERPパッケージが精査されglovia.com の導入を決定した。同社企画本部情報システム部部長 大橋雅夫氏は決定理由を次のように語る。「例えばERPパッケージそれぞれに『多種多様な生産形態に対応できるか』と問うと、『標準機能で対応可』『多少の変更で可』『難しい』のどれかになる。glovia.comに決めた理由は『品目属性・構成を顧客要求に合わせて都度変更できるか』などかなり細かい質問に対しても『標準機能で対応可』との回答が多く、製造業に強いとのうたい文句通りだったからです。金融業界に高い信頼性のハードウェアを供給している実績も安心材料でした」。

2004年9月にプロジェクトのキックオフ後、社長をトップにしたプロジェクトチームが結成され、2006年の大型連休明けのカットオーバーを目指した。大橋氏は次のように振り返る。「現場のベテランユーザーからは使い勝手の良い旧システムへのこだわりの声もありましたが、社長の『さらなる成長には、受け継がれた物作りの技術を新しいシステムと結びつける温故知新の考え方が必要』の掛け声で着実に進んで行きました」。

またシステム構築にあたって、各部署がマスタデータのメンテナンス作業を遅滞なく進めるよう女性派遣社員12人による特別チームが編成され、各部署に作業アシスト要員として2、3人が送り込まれた。「人手が足りず、マスタデータ整備が遅れている」との理由を封じ込める手法により、予定通り1年半でカットオーバーにこぎつけることができたのである。

システムの概要

納期・数量の急変動に適応できる新システム

新基幹システムの構築にあたっては次の改善項目が掲げられた。

- 品番、製番体系を中心とするマスタデータを見直し、管理・入力の複雑さを解消する

- 部門及び部門間の業務フローを見直し、業務課題の抽出及び改造を行う

- 24時間稼働によって夜勤体制、海外拠点に対応する

- 部品、完成品の生産量、在庫量をタイムリーに把握する

- 部品の在庫状況を見ながら生産計画に修正を加える必要があるか確かめる「引当シミュレーション機能」を盛り込む

- 飛び込み受注に対する正確な納期を回答する機能を盛り込む

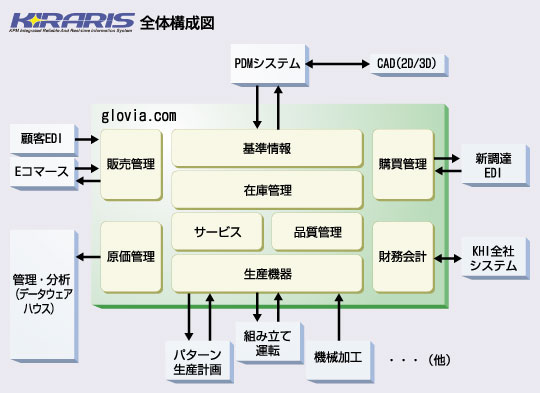

新基幹システムの範囲は、受注、発注、生産計画、製造、出荷・納品などの一連の業務にわたり、全てのデータ管理が統合データベース機能によって一元管理される。ERP外の各システムのデータもglovia.comのデータベース内で連携され、すべての情報をデータウェアハウス機能により容易に調査、分析、評価を行うことができる。

導入の効果

使い手を選ばない生産管理システムで人的コスト削減

glovia.comによる新基幹システム稼働から約1年半。最も大きな導入効果は、正確な情報をリアルタイムで把握できるようになったことだ。旧システムでは出荷ベースでの売上の把握が出荷後1週間後ということも珍しくなかった。新システム稼働後はリアルタイムでデータを把握できるため、午前中の出荷遅れに対し午後には生産管理担当者が対策を講じるなどスピーディーな対応が可能となった。

基幹システムの運用時間は24時間稼働に拡大されたことによるメリットも大きい。フル操業時の深夜データの入出力が可能となり、海外拠点との間でも時差による業務時間のずれを気にすることなくデータの共有がなされるようになった。

また生産管理機能の強化としては、製造作業指示を出す前に、その作業に必要な部品は揃っているかを確認する『引当シミュレーション』という機能により、無駄な作業指示を無くすことが可能になり、在庫削減にもつながっている。さらに工場以外の在庫仕掛かりの管理が強化された結果、例えば輸出に向けて工場を出荷し梱包業者に回った製品の数量データなども把握できるようになり、海外拠点からの出荷状況問い合わせなどにも迅速に答えられるようになった。大橋氏はコスト面での効果についてこう語っている。「会社設立時に比べて売上高は倍増していますが、社員数をそれほど増やすことなく生産性を上げることができました。ベテランでなければ活用できない複雑な旧基幹システムから、経験の少ない人でも活用できるglovia.comをベースとした新基幹システムに切り替えたことにより、全体的に生産効率を上げられたことが一つの大きな要因です」。

今後の展開

より精度の高い生産計画策定のシステムを目指して

glovia.comの活用が進むにつれ部品の在庫状況、直近の顧客需要が正確に把握されるようになり、実現の射程距離に入りつつあるのが、生産能力を考慮したより精度の高い生産計画の作成だ。海外各拠点のニーズに24時間迅速に対応するだけでなく、急な需要に対してもスピーディーかつ柔軟に応え、常に最高品質の製品を届ける生産管理システム glovia.comは、モノ作り企業を世界トップメーカーへと導く強力なナビゲーターだ。

【株式会社カワサキプレシジョンマシナリ様 会社概要】

| 所在地 | 〒651-2239 神戸市西区櫨谷町松本234 |  |

|---|---|---|

| 代表取締役社長 | 園田 誠 氏 | |

| 設立 | 2002年10月 | |

| 資本金 | 30億円 | |

| 売上高 | 670億円(2006年度実績) | |

| 従業員数 | 621名(2006年度実績) | |

| 事業内容 | 油圧機器・油圧装置、電子制御機械・システム、工場機械設備の設計・製造・販売・修理 | |

| ホームページ | 株式会社カワサキプレシジョンマシナリ |

【ご紹介した製品】

本事例中に記載の肩書きや数値、固有名詞等は掲載日現在のものであり、このページの閲覧時には変更されている可能性があることをご了承ください。