株式会社アマダ様

アマダにおける新たなるモノづくり展開 -ITファクトリー化の実現に向けて- 株式会社アマダ 様

このページの情報は、2004年に掲載されたものです。

最新情報は、GLOVIAトップページよりご覧ください。

加速する製造業の中国・アジアシフト、ますます短期化するリードタイム、グローバルな競争の激化……。これら厳しい経営環境の中、板金工作機械のトップメーカ株式会社アマダの富士宮工場では、大がかりな製造改革に着手した。その核となるのが、新生産システム「AM-HIT's(Amada High grade Information Technology System)」である。基幹システムと新規開発システムを高い次元で融合させることで、資源データの有効活用を図りながら製造リードタイム50%短縮、部品在庫40%圧縮など、目覚ましい成果を上げている。この新規開発システム部分に、当社サプライチェーンプランニングパッケージGLOVIA/SCPが用いられた。

株式会社アマダ

取締役 富士宮工場長

廣澤 幸二郎 氏

アマダの主要製品は、板金加工製品、切削加工製品、工作機械製品、鍛圧加工製品があり、そしてそれぞれに共通するソフトウェアや生産加工システム、CAD/CAMなどである。1946年(昭和21年)の創業以来、一貫して製造業のための工作機械やシステムを提供。戦後の復興期から高度経済成長期を経て、日本の製造業が世界市場に覇を唱えるようになるまで、業界の発展に貢献してきた。

本社を神奈川県伊勢原市に置き、人員は国内3,600人、海外2,700人。連結売上は1,646億円(2004年3月期)と、板金工作機械のリーディングカンパニーであり続けている。「企業スローガンは『製造業のための創造業』。お客様の抱える問題を解決する高品質なソリューションを提供し、製造業の未来を切り拓いていく」と同社 取締役 富士宮工場長 廣澤 幸二郎 氏は語る。

グローバルな製造体制を敷いており、マシンの重要製造拠点は日本と欧州・中国に拡大している。国内のマシン製造は富士宮で行っており、伊勢原の金型工場、小野にあるブレード工場の3箇所が製造拠点である。

その中でも富士宮工場は板金加工機械(NC付タレットパンチプレス、プレスブレーキ、レーザーマシン、パンチ・レーザー複合機械、ベンディングロボット)や、プレス機械(メカニカルプレスサーボプレス)など、月300台の生産能力を有している主力工場である。

一般的に工作機械は製造リードタイムが長く、この事が富士宮工場でも問題となっていた。生産計画を立ててから、溶接部材手配、溶接、熱処理、塗装、組立、調整、検査、そして納品まで4~5ヵ月を必要としていた。長いリードタイムの間に仕様変更の要求も多く、仕様書の差し替えが頻繁に行われ、対応に関わる作業者工数はかなりのボリュームであった。

そこで、このような仕様変更に柔軟に対応し、お客様のご要望に迅速に対応するために、抜本的な企業体質の改革を行った。具体的には『変種変量に対応できる、競争力のある、変化に強い生産体制の構築』を改革ビジョンに、

- 受注情報と製造情報のリアルタイム一元化

- 協力工場との製造情報の共有化

- 人手による管理情報の電子化と見える化

- 製造現場の電子化とペーパレス化

の4項目を施策とした改革を、トップダウンによるプロジェクト体制で取り組んだ。

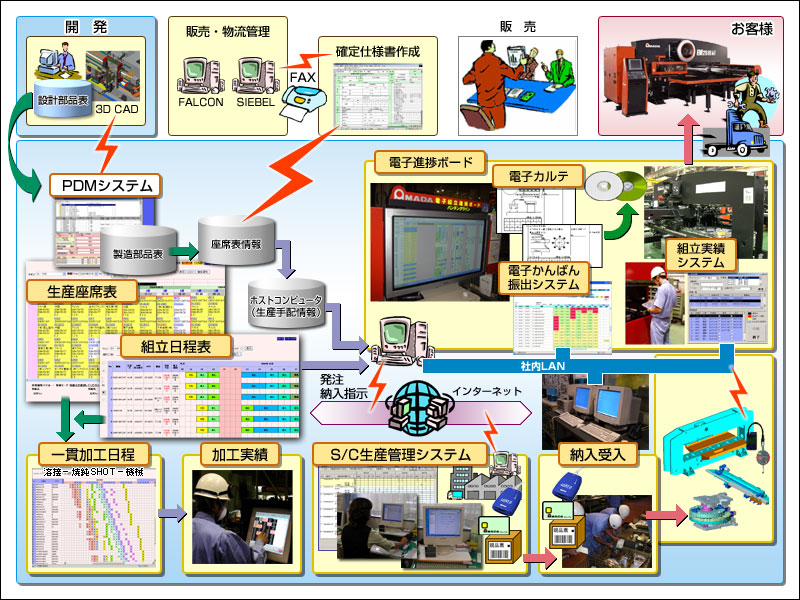

富士宮工場では、20年以上前から独自の生産管理システムを構築しており、今回はその大幅な増強となった。完成したシステム名はAM-HIT's。生産座席表を基軸に、あらゆる生産支援情報と製品品質情報を高次元でリンクし、リアルタイムに可視化する生産システムである。

生産座席表では、工場が持っている生産能力の最大枠と能力枠が「座席」として示されており、お客様から注文が入ると、それらの枠を見ながら座席を埋めていく事が出来る。このことにより、従来困難であった工作機械の需給調整・リアルタイムな納期回答を実現出来た。又、この生産座席表はそのまま生産計画となる。それまで月単位であった計画も週単位で立案していくことができ、生産計画の精度もアップした。

生産座席表から日々の組立日程表が自動生成され、すべての生産活動が始まる。さらに社内加工品については、一貫加工スケジューラにより、加工品別の詳細な作業指示が出される。加工工程とは工作機械の部品を生産する工程であり、これら加工品や協力工場が生産した部品を組み立てるのが組立工程である。こうして作成された加工および組立の各日程表に基づき、現場作業者が各現場に設置された実績収集端末から、着手・完了の情報を登録し、Webを使った電子進捗ボードにより、その結果をリアルタイムに確認できるようにした。

また、電子かんばん振出システムにより、組立進捗に同期した最適な部品の出庫や、サプライヤへの納入指示を行い、工場および主要サプライヤにおける在庫の削減を実現した。

加工工程は、切断、溶接、焼鈍、機械加工の工程に分かれており、加工日程表は従来Excelを使って人手で作成していた。人手による計画立案のため、切断から機械加工までといった各ショップ間の最適バッファが見えず、全体として冗長な加工日程となっていた。また作成にも時間がかかり、仕様変更や生産計画変更などによる日程変更の差し替えに時間がかかっていた。このため、仕様変更に伴う作業指示変更連絡が遅れ、加工現場作業者の混乱を招くこともあった。

そこで、富士宮工場ではGLOVIA/SCPを採用。GLOVIA/SCPは、富士通のSCMシステムの豊富な構築経験とノウハウを集結させたサプライチェーンプランニングパッケージであり、優れたエンジンを持つと同時に、計画サイクルの短縮や計画精度の向上にも対応、アマダのような多工程にわたる複雑な生産工程スケジュールの立案においても、最適な加工日程表を瞬時に作成する。同パッケージを活用する事により、過剰な予備時間を排除し、仕様変更にも即座に対応できるようになった。「GLOVIA/SCPを利用することで、加工工程を短縮できた。又、仕様変更にも瞬時に対応でき、管理業務も削減された。この威力は絶大だ」と、廣澤 氏はGLOVIA/SCPの卓越した能力を認める。

「GLOVIA/SCPによるリードタイムの短縮」の説明図

生産現場における運用面で、中心的な役割を果たしているのが、50インチプラズマディスプレイだ。同工場では、これを13台設置して情報の伝達や共有に活用している。

例えば、組立進捗ボードを表示しておき、各実績収集端末のデータが計画対比として表示され、進度管理の見える化を実現させたり、各製品シリアルの仕様情報が確認できるようになった。これにより、従来、指示書や伝票で配布していた大部分の情報を電子化し、ペーパレス化を実現する事ができた。

さらに、このプラズマディスプレイは集合教育やミーティングなど、多面的に利用されている。ホワイトボードのように直接書き込むこともでき、その書き込んだ情報を他部門に転送することも可能だ。

これら一連のシステム化により、製造リードタイムは50%短縮、部品在庫は40%圧縮、間接工数は15%削減できた。同社の独自システムとGLOVIA/SCPをはじめとする最新IT技術を組み合わせた、典型的な成功事例と言えるだろう。

「しかし、まだ道半ば、8合目というところ。やるからには世界の頂上を目指し、挑戦してゆきたい」と、廣澤 氏は強い意欲を見せた。同社の挑戦を富士通とGLOVIA/SCPが強力に支援している。