2020年03月19日更新

変革の時代を生き抜く製造業向け特効薬シリーズPART-2 第04回 出図遅れに効く薬(4):標準設計と製番設計

株式会社経営システム研究所 代表取締役社長 冨田 茂 氏

統合技術情報システムは、次世代の製品開発が喫緊の課題となっている現在、技術部門の生産性を向上させて、開発パワーを取り出すと共に、ヒット率の高い新製品を、迅速かつ効率的に開発~提供するための道具として、その重要性認識が高まってきております。

この中で、モジュール化設計技法は、中核的な骨組みの一つとなっており、その重要性を増し続けていると申せます。

本稿では、先ずはじめに、統合技術情報システムについて、お話し致します。

1. 統合技術情報システムとは

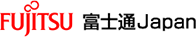

統合技術情報システムとは、製番に対応した横のシステムと、製番の付かない縦のシステムの、2つの仕組みが存在します。

1-1.製番に対応した横の統合技術情報システム

有望案件の受注活動から始まり、製番設計(カスタム設計)が、客先要求仕様の明確化を行い、要求仕様を満たす図面などを、標準設計と連係して、製番部品表(製番要品目録)と共に出図、手配する仕組みのことを言います。

この時、設計モジュール化を基盤とする仕様機能展開によって、設計不通化出図手配の実現を目指す企業が、増加しています。

しかし、これは個別受注事後設計型組立製造業の、一部の先進的企業の話であり、まだまだ多くの企業では、製番設計の出図遅れ問題などが、発生し続けています。

1-2.製番の付かない縦の統合技術情報システム

新製品創造から新製品開発、製品ブラッシュアップに至る、縦の統合技術情報システムは、製造業の命を左右する重要なものなのですが、これが有機的結合状態で構築できている企業は、非常に少ない状況であると言えます。

この最大の原因は、技術部門における、製品創造から製品立上げ、製品ブラッシュアップに至る、組織・制度・仕組みが、いかにあるべきか? そして、当社はどのような仕組みを目指すべきか?という視点が、欠けていることにあります。

1-3.統合技術情報システム構築を進めるためには

個別受注事後設計型組立製造業において、統合技術情報システム構築を進めるためには、幾つかの問題点があります。

先ず、業態に合わせたIT統合技術情報システムパッケージが無いという、実現手段の問題があります。これは、技術部門の組織・制度・仕組みの標準化や整備が行われてこなかったことと、表裏一体の問題であると言えます。

次に、技術部門内のマネジメント問題も、見え隠れしています。優秀な技術者が、優秀なマネージャーであるとは、必ずしも言えないからです。また、この部分についての教育や訓練といったことも、放置されてきた企業が多いからです。

今回、設計モジュール化を中核とした、出図遅れ問題の集中治療編を書いてみて、痛感したのは、この技術部門における組織・制度・仕組み・マネジメントの変革が、システム化に先立って、整備されてこなかったために、統合技術情報システムの構築が、進まなかったのだということに、思いが至りました。

1-4.情報システム構築の5レベル ~情報システム構築アプローチの問題~

情報システムの構築は、一般に以下の5レベルの推進パターンがあります。

- Level-1. 単純並行置換型再構築(旧システムの焼き直し構築)

- Level-2. 人の作業の自動化(新規分野構築)

- Level-3. 改善型再構築(業務の顕在不具合問題の解決)

- Level-4. 改革型再構築(業務のあるべき姿の設定とその実現)

- Level-5. ビジネスモデル変革型再構築(パワーシフトを伴う、戦略目的の手段展開)

統合型技術情報システムは、Level-4.Level-5であり、これを行うには、トップマネジメントの強力なコミットメントが必要となります。通常の情報システム再構築が、ミドルマネジメント~実務担当中心の、Level-1,2,3であるため、従来からの推進方法では、統合型技術情報システムの整備が進まないのです。

現在、日本の個別受注型組立製造業を取り巻く経営環境と時代の要請は、待った無しに、統合型技術情報システムを必要としているのです。そして、これを早期に実現するためには、情報システム部門や経営企画部門が、リーダーシップの執れる技術部門のトップマネジメントを巻き込んで、プロジェクトを立ち上げて推進することが、必要であると言えます。

2. 技術部門と、それを取り巻く経営環境問題

ここでは、なぜモジュール化設計システムを中核とする、統合技術情報システムを、早期に構築しなければならないのかについて、お話し致します。

2-1.受注ネックを形成する設計問題

最近では、労働者の残業時間を減らす、有給休暇の計画消化などもキッチリと行うなどの働き方改革による業務の効率化が当り前化してきております。

しかしながら、個別受注事後設計型組立製造業においては、まだまだ、設計の出図遅れ、客先打合せ設計要員不足、設計起因の品質不良、若手設計者の育成停滞といった問題が、発生し続けております。

また、一から十まで説明しなくても、テキパキと仕事をしてくれる設計外注を新しく見つけたり、増強したりすることも、以前にも増して容易ではなくなってきております。

この結果、受注量自体が設計ネックによって、伸びなくなってきている企業も、珍しくないのが現状です。

2-2.待った無しの次世代新製品開発

更に、これに輪をかけているのが、製品自体のコモディティ化問題です。

半導体製造装置・産業用ロボット・工作機械・金型設備・射出成型機・自動搬送機・自動組立機械・自動検査機械・大型原動機・造船・鉄道車両・ごみ焼却や水処理プラント・特装車・大型建設機械・発送受電設備・通信設備・二次電池などといった、これまでわが国の経済を牽引してきた多くの産業分野で、中国・韓国・ASEAN諸国などの民族系企業や、欧米先進国企業との間で、激しい受注競争が次々と発生しており、中長期的視点から見ると、生き残れないと予想される製品市場分野が、年々増加しております。

この状況は、今後、量産品の巨大市場を自国内に持つ、中国やインドなどの国々では、『BUY CHINA』に代表される、自然な経済ナショナリズムによって加速され、大量生産商品を失い続けているわが国では、次々と、そして急速に、その設備・機器市場を、失っていく状況が、見え始めております。

2-3.我が国の劣勢が目に付く成長分野市場

これに追い打ちをかけるように、巨大成長市場であり、かつ、産業競争基盤でもある情報通信分野では、5G・AI・INTERNETサービスや販売・自動車のCASE化といった分野における、わが国の企業の劣勢が続いております。

このような経営環境によって、製造業の開発・設計部門では、現状の限られた技術者の頭数で、既存製品のコスト・品質・納期・サービス競争力を一層高めると同時に、エネルギー革命、材料革命、情報通信革命などに対応した、次世代を担う新製品開発が、求められています。

しかし、これに対して、新製品開発のネタ切れを起こしている企業が多く、折角、虎の子の設計者が、モジュール設計化などによって創出できたとしても、次世代新製品開発テーマ自体が、見つけられておらず、コモディティ化した製品の焼き直し開発に充ててしまう企業も、珍しくありません。

個別受注事後設計型組立製造業では、そのお客様であった量産メーカーの、次世代製品生産設備を追いかければ、新製品開発が進む時代が長く続きました。わが国の量産メーカーの多くが、その成長点を失い、新興海外企業に市場を奪われつつある現在、新興大量生産企業が属する、中国や東南アジアなどの国々では、自国内に民族系の個別受注事後設計型の製造業が誕生、急成長しているのです。これらの企業と、正面から競合する製品では、今後、成長することや生き残ることが、困難となってきているのです。

3. モジュール化設計を導入する際の推進体制と組織整備問題

2. で述べた問題を解決するために、モジュール化設計技法を多くの企業が導入しようとしているのですが、うまく導入できなかったり、導入できたとしても、その効果が弱かったりする場合があります。

この原因は、以下に述べるような、技術部門内の組織・制度・仕組み・マネジメントスタイルに起因するものです。

本稿のテーマである、標準設計と製番設計(カスタム設計)の機能分担がうまくいかなかったり、標準設計と製番設計との機能分担自身が、なかったりといった問題も、ここから発生しています。

以下に、この問題の原因と解決方法について、述べてまいります。

3-1.重要なのは、技術トップマネジメントのリーダーシップ

新しい仕組みを作るために、多忙な設計者が活動しようとしても、時間が取れないために、進められないという問題が、設計プロジェクトでは、続発しています。

特に、残業の付かない幹部社員が、残業規制などによって、オーバーフローしている仕事を捌かざるを得ない状況となっている場合などでは、問題が顕著に発生しています。

忙しい!効率化したい!→仕組みを作ったり整備したりする時間が取れない!→手が打てない→忙しい!出図が遅れる!設計ミスが発生する!若手を育てる余裕がない!現地出張が長期化する!→忙しい!・・・といった、悪循環から抜け出せないという問題です。

最近では、超大手といわれている企業でも、この問題が多発するようになっており、驚くことが珍しくありません。また、『時間が無い→動けない→プロジェクトが自然消滅する』といった状況も発生しており、これが開発・設計部門の企業文化として定着してしまっている企業も、散見されます。

問題が発生しているのに手が打てない状況を放置すると、退職者が出たり、長期病欠者が出たり、職場モラルが低下したりといった問題が、必ず発生します。

経営資源の投入ができない状況下で、プロジェクトを立ち上げて、推進する場合に大事なことは、経営層が先頭を切って、“気合”でプロジェクトを牽引することです。

『忙しいだろうが、この状態から抜け出すために、プロジェクトを実施する!おれについてこい!』といった、経営層のリーダーシップを、技術部門のメンバーは待っているのです。

『勇将の下に弱卒なし!』と申します。トップマネジメントが、先頭に立って牽引する事が重要です。

3-2.製品化設計機能の欠落問題

個別受注事後設計型の組立製造業では、『試作転売型ビジネスモデル』と呼ぶ事業形態が、多いために発生する問題で、そのままでは、モジュール化設計などの効率化プロジェクトを行っても、成果がほとんど出てこない、ビジネスモデルとなっています。

『試作転売型ビジネスモデル』の企業では、新製品試作開発を行って初号機を販売した後に、製品仕様や機能バリエーションなどの、製品化(商品化)設計を行わずに、受注の都度、出荷済み製品に対する受注都度設計を繰り返して行うようになります。

これを続けていると、前回販売した製品の改良と、今回の受注仕様対応設計とを同時混在的、かつ、納期に追われながら設計するために、検討不足や設計ミス、検証不足などが発生しやすく、品質・コスト・納期などの混乱が起きる結果を招き、その結果、製品供給開始当初は、競争力があった製品が、みるみる間に競合企業に追い抜かれて行くことになるのです。最近では、日本で学んだ技術者が多い、中国、ASEANなどの現地民族系企業に、受注競争で勝てない日本企業も、珍しくなくなってきております。

是非、製品化(商品化)設計機能が無い企業は、実現に向け取り組んでみて下さい。

3-3.製番設計(カスタム設計)と製品設計がキッチリ分かれていない

製番設計(カスタム設計)は、売上・利益といった業績面と直結しているために、技術部門の中心となっている企業が多いように思います。

しかし、その結果、都度図が増加することによって、図面の信頼性や、完全流用図率が低下し、出図遅れや、クレーム、組立欠品、現地組立試運転による設計出張の長期化&製品コストアップなどを、引き起こし、ここから脱出できない状態が、発生し続けます。

また、製品自体のブラッシュアップも滞る結果、製品自体の相対的競争力を失っていきます。

更に、製番設計(カスタム設計)が作業的側面の多い仕事であるために、創造的な仕事を行いたいと願っている優秀で寡黙な設計者の大量退職が発生することもあります。

カスタム設計と製品設計が分かれていない企業には、幾つかの発生パターンが、あります。以下に、そのパターンを分類してみます。

3-3-1.新規性の高い製品を開発して提供しているという自負を持つ技術組織

巨大企業でよくあるケースで、新規性の高い要素技術を適用して、画期的な製品を出した実績を持つような技術組織です。研究者の雰囲気を持った、非常に優秀で博士号を持っている技術者が、技術部門のトップにおられる場合が多い様に思います。

研究所のような考え方で組織運営をしてこられていますので、新規受注=新しい研究テーマといった、組織文化が根付いています。すでに競合企業との受注競争があり、価格や性能で負け戦となっていても、この価値観や考え方、行動様式が定着してしまっている企業では、問題認識や改革行動が、なかなかでてきません。

コストや納期については、社内から厳しい要求がでるため、技術のトップマネジメントからは、『技術部門内の、個々の優秀な人材の努力で何とかせよ』と、掛け声が掛けられます。しかし、仮に努力してモジュール化設計などの技法を導入したとしても、運用する組織や制度が無く、個人任せとなってしまう結果、成果がでないだけでなく、従来の仕事に新しい仕事がかぶさってくるため、誰も本気でやろうとは思わない状況が、生まれてし

まいます。

3-3-2.製品設計がカスタム設計に取り込まれて固着している組織

元々は、製品を標準化するために設計する標準設計と、標準化された製品を個々の顧客ニーズに合わせてカスタマイズする製番設計(カスタム設計)が、技術部門内で別々に存在していたのですが、受注が急増した結果、受注設計の負荷が高くなり、製品設計がその応援に入ったままとなり、そのまま製品設計という名の製番設計(カスタム設計)部隊として、固着しているケースです。

ある上場企業での話です。新しい画期的技術の製品が、競合企業で開発されているのはわかっているのですが、自社では製番設計対応に追われて、それに全く手が付けられておらず、技術を所掌している常務さんから、受注設計を行っている設計者を、設計モジュール化によって、3年間で50%(数百人)取り出して、製品開発設計や標準設計にシフトさせて欲しいという依頼を受け、常務さんと二人三脚で、プロジェクトを推進したことがあります。

プロジェクト完了から数年後にお会いした時に、『あの時、プロジェクトをやっていなければ、当社は今頃、大変なことになっていました。ありがとう!』と、仰っていただいたのを思い出します。

3-3-3.技術部門内に、創業以来“技術部門”しかない組織

規模の小さな企業では、製品開発を行った技術者が、製番設計(カスタム設計)も行なうといった形態が一般的に存在しています。

しかし、生物が進化すると機能分化し、多細胞化するのと同じく、製造業もその規模の拡大によって、組織が分化していきます。この規模の拡大時に、技術部門組織の機能分化に着手せず、中堅~大企業になってしまっているケースです。

一般に、短期間で急速に成長した企業や、競争相手の少ないオンリーワン製品を持つ企業、営業力や資本力の強い巨大企業の事業部門や子会社などで、この組織形態が見受けられます。

4. 個別受注事後設計型技術組織のあるべき姿

個別受注事後設計型組立製造業における、技術組織のあるべき姿は、書籍などで公表されているものがほとんど無く、あるべき組織の姿がハッキリしないために、組織構成の機能欠落問題などが、改革されないというきらいがあります。

また、『組織は戦略に従う』と、言われていますが。例えば、『年商目標□□□億円の、○○分野向け新製品を、20XX年春に上市する。このための開発人員が必要となるため、モジュール化設計を中核とする仕組みを作り、運用して、製番設計(カスタム設計)から、30%の人員を、製品開発にシフトさせる!』といった、戦略があるならば、それに適合する組織・制度・仕組みを作らなければ、戦略自体が絵に描いた餅となります。

このような場合に、組織構成などを、どうすればいいのか?・・・と、考える場合にも、組織としてのあるべき姿があれば、考えやすいのではないかと思います。

上記例に対して、理想的なことを言えば、製番設計(カスタム設計)、標準設計、開発設計、プロトタイプ開発などの組織が明確化され、製番設計(カスタム設計)は、製品仕様を選択して標準設計に伝達し、標準設計は製品に関する全ての図面を、システムによる自動出図か、人手による設計・出図かは別として、製番設計(カスタム設計)に供給する、組織・制度・仕組みが、必要となります。

また、開発設計は、製品設計時に図面構成の標準化や、モジュール分割を行なうと共に、新製品発売時には、製品仕様バリエーションを作っておくことが、求められます。

この結果、カスタム設計は、客先との仕様打合せ、前後設備との取り合い設計、搬入・据付・配管・配線設計、承認申請図などに集中でき、30%の人員を削減することが可能となります。

以下、【図-1:技術組織の完成姿】を、見ていただきながら、あるべき技術組織の姿について、説明を行ってまいります。これは、完成形の姿ですので、この通りにせよということではなく、この姿を目標として、組織整備を進めてみて下さいという意図で、お話し致します。

01)技術マーケティング

自社の強みが発揮できるシーズ技術が適用できる新製品アイデア仮説を創造し、それが製品として成立するか否かを、市場に出向いて検証する活動を行う、『技術マーケティング』業務を行う組織です。

販売部門側にある、具体的な市場ニーズを収集する、『販売マーケティング』との両輪を揃えることによって、製造業は高収益で、継続した発展を実現することができます。

02)プロトモデル開発

基本的には、技術マーケティングを進める上で必要となる機能試作品を開発する組織です。夢のような新製品は、ある程度、モノにしなければ、お客様に理解していただけないからです。

個別受注型組立製造業では、このプロトモデルをお客に持ち込み、そこにお客様のニーズを織り込んで、新製品に仕上げて、お客様に『試作品転売』を行うことによって、事業化を進めることが、珍しくありません。

しかし、この『試作品転売』型のビジネスモデルは、受注のたびに膨大なカスタム設計作業が必要となるため、『製品移管』というステップをもうけて、開発設計組織に製品としての仕様変化を織り込ませる組織形態が、必要となるのです。

03)製番設計(カスタム設計)

自社の既存製品に付いて、お客様と技術打合せを行い、お客様の要求仕様に合わせた製品に仕上げる設計作業や、客先承認申請資料などを、作成する組織です。製番やオーダー対応の都度設計が中心であるため、人海戦術とならざるを得ないことが多く、出図遅れ、設計不良、コストアップ、組立欠品、納期遅延などの問題を、発生させやすい部門です。

また製番設計者(カスタム設計者)は、営業的センスも必要となります。

04)開発設計(製品開発設計)

プロトモデル開発から、『製品移管』されたプロトモデル製品に、販売マーケティング部門などが収集してきた市場ニーズに対応した製品仕様バリエーションを定義し、標準製品仕様に折り込み、必要があれば、開発購買、もしくは購買外注部門、製造部門に依頼して、試作部材を入手し、実験検証部門・生産技術部門・組立部門などの協力を仰いで、仕様変化のバリエーションを持った標準新製品を開発します。

標準化製品の、試作生産は長期にわたることが多いために、本作生産ラインを使って行う会社もありますが、ほとんどの企業では、本作ライン外に組立試運転設備を設けて、行っている企業が、多い様に思います。

プロトモデル開発時の試作品番から、標準品番への切り替えや、製品仕様選定表作成なども、製品移管時に、開発設計部門が行います。

開発設計は、製品移管後には、当該製品を持って、標準設計に移動し、以降は当該製品の型式担当とする企業が多い様です。

05)標準設計

既存製品のシリーズラインナップ強化のための標準新製品開発や、性能向上・コストダウン・品質向上など、製品競争力向上のための改造設計などを行います。また、カスタム設計からの製品仕様を基に、必要図面を揃えて、製番に供給する仕事も行います。この際、製品についての新図要求があった場合にも、標準設計が作成する仕組みをとる企業が、増加しています。これは、設計効率化のための、完全流用設計比率を高めるための、主要な手段となっています。

標準設計組織は、製品担当と部位担当から構成されており、中堅以上の企業では、製品×部位担当が兼務となっている『マトリクス型兼務組織』の企業も、多く見られます。この形態の組織では、部位担当は全ての製品の当該部位についての設計を行います。メカ以外の、電気制御設計、ソフト設計なども、標準設計組織内に配置されることが一般的です。

製品型式担当(主に主任技師クラス)が、自身のグループが担当している製品の売れ行きや、利益率についての責任を負っている企業も、珍しくありません。これは、製品ライフサイクル管理と、中長期にわたる性能やコスト目標設定とその実現活動を、表裏一体で権限移譲されていることが、多い様に見受けられます。

標準設計が部材入手、組立、試運転、検査などを行う場合には、本作の立ち上げという意味から、通常の購買外注部門や製造部門、外注先、仕入先、組立、試運転、品証品管部門などの参加・協力を求めて、本作生産ラインで行うことが多く、量産試作(本作試作)などと呼ばれています。量産試作の完了を標準設計が判断、宣言し、以降は製造部門に移管される仕組みの企業が一般的です。

06)実験検証

プロトモデル開発や、開発設計、製品設計などが描いた姿を、実際に製作したり、実験データの収集、分析を行ったりします。外作初品の場合にも、受入れ検査では計測困難なものについては、計測データの収集や分析を行います。

07)開発購買

中堅以上の企業で置かれる組織で、プロトタイプ開発や製品設計時の、仕入れ品・外注品を調達する組織で、技術者が部材調達する作業工数を削減する目的で作られる組織です。

一般に、ベテランでやり手の資材部員が専任配置されており、部材原価の低減や、新規品調達外注先の発掘・選定、業者側での技術支援、規格や業者自主検査品質基準の設定や交渉も行います。

08)生産技術

新製品を本生産として立ち上げるための、広範な業務を行う部門です。

新製品で必要となる械設備や組立ラインなどの設備設計や選定導入、金型・治工具・刃具・油脂類などの選定や入手を行います。また、必要があれば、工場内レイアウトの変更も行います。

また、量産型製造業では開発設計の業務である、製造方案や組立方案などの、生産プロセスの設計も行います。

生産技術部門内に、設備や金型などの内製部門や、設備保全部門、排水や廃棄物などの工場周辺環境対策部門などを持つ場合も、珍しくありません。

09)要素技術研究(研究所)

有用かつ再現性の安定した、新しい要素技術を発掘し、現象の発生を原理試作によって検証し、自社製品に適用する仕事を行う部門です。例えば、電気二重層原理を学会論文や、特許情報などから発掘して、再現性などを原理試作で検証し、その適用製品分野を探索して、電池負極材分野を発見するような業務です。用途分野まで発見できれば、後は、技術マーケティング部門に依頼することになります。技術マーケティング部門は、市場に行って、顧客技術部門などの反応を見極めて、有望であればプロトタイプ開発を行い、製品化に進んでいきます。

最近では、事業部門や技術マーケティング部門、製品開発部門などからのオーダーを受けて、要素技術研究を行う運用形態も、増えてきています。

10)技術管理

技術部門を横断する業務機能のために設けられる組織です。技術情報システム等の業務インフラ管理、技術規定管理、規格管理、技術部門の予算管理、技術部門全体の負荷管理、情報セキュリティ管理などを行う、技術部門内の間接部門です。

以前は、図庫管理と、図面コピー、定型サイズ折り、ファイリング、配布なども行っていましたが、最近では情報技術の進化によって、この業務は無くなってきています。

11)特許戦略

自社の特許戦略、特許申請、他社の特許申請動向、特許更新、特許侵害の監視、クロスライセンスの締結、特許係争の対応などを行っている部門です。グローバル化によって、業務の規模拡大や、係争裁判の海外化などで、大きな変革期を迎えています。

5. 製番の付かない標準設計の世界と製番の付く製番設計(カスタム設計)を分けよ!

本稿第一回~第三回までの総復習として、以下を記述します。わかりにくい部分があれば、再度、その部分をご覧下さい。

個別受注事後設計型組立製造業において、出図遅れや設計不具合、製品性能向上遅れ、新製品開発停滞といった、問題を起こしている企業と、起こしていない企業の違いを一つ上げるとすれば、それは、『製番の付く世界と、付かない世界とを、技術部門内で峻別できているか、否か』という点につきます。これは、設計を効率化する組織的役割分担が、有るか無いかということと、表裏一体の関係となっています。

以下に述べるような、標準設計の仕組みが、製番設計(カスタム設計)を含めた技術部門全体の作業を効率化し設計品質を向上させると共に、製品競争力を高めているのです。

標準設計が確立できている状態では、製番設計(カスタム設計)は、製品についての図面を引かず、標準設計に図面を要求することが、ルール化されています。この場合には、製番設計(カスタム設計)が製品仕様を入力すると、その瞬間に、製品図面が製番に展開されてくる“仕様機能展開”と呼ぶ仕組みが、作られています。

また、モジュール単位に設計積算時の原価を持たせておくと、仕様機能展開を行えば、製品設計積算原価が、その瞬間に出てくる仕組みも、比較的簡単に整備できます。

更に、基準日程計画を作っておけば、自動的に設計出図日程管理も行うことができます。

注意しなければならないことは、“仕様機能展開”部分にあります。技術連絡表(設計変更通知)で、仕様機能結合を管理しておかないと、数年経つと仕様機能展開の仕組みが陳腐化してしまい使えなくなってしまうことです。

また、この仕様機能結合を、製品図面を引いている標準設計以外の部門でメンテナンスしようとした結果、メンテナンスが複雑化し、営業管理や生産管理といった部門で、大きなメンテ工数が発生するケースにもつながっています。

仕様機能展開のメンテナンスは、必ず技術連絡表(設変通知)で、標準設計が行うようなルーツの徹底を図りましょう。

標準設計の世界は、製品仕様項目条件表×製品仕様機能結合表×製品機能構成表(総合目録)×製品モジュール部品表(部品目録)という、非製番の世界で構成されており、これを製番の製品仕様によって製番側の製番部品表(製番要品目録)に、仕様機能展開によって、抽出しているのです。

組織構成として重要なこと、それは標準設計の組織内は、製品の競争力向上を担当する製品型式担当と、製品モジュールを担当する部位担当のからなる、マトリクス組織で構成されていることです。この結果、製品担当によって製品そのものの競争力向上が進められ、全製品を横串でみる部位担当の設計生産性の高さと、設計思想の統一が、生産性向上の武器となっているのです。このマトリクス組織は、ほとんどの企業で、製品型式担当グループと、部位担当グループとが兼務となっています。若手の設計者は、部位担当を一巡すると、製品型式担当に昇格するローテーションの仕組みが作られており、設計者の教育体系としても、活用されております。

以上で、この連載を終了致します。

シリーズ四回にわたり、「出図遅れ問題の集中治療編」を愛読いただき、ありがとうございました。

- 変革の時代を生き抜く製造業向け特効薬シリーズPART-2 【連載記事】

著者プロフィール

株式会社経営システム研究所

代表取締役社長

冨田 茂(トミタ シゲル)氏

昭和27年生まれ(兵庫県)

甲南大学理学部経営理学科卒業

大手輸送機メーカを経て現在に至る。

製造業を中心に約1000社のコンサルティング実績を持つ。

企業変革をメインテーマとした、経営戦略、企業文化変革、生産改善、設計技術改善、BPR、情報戦略策定指導、原価・業績管理指導などのコンサルティング活動を展開中。

-

WEBでのお問い合わせはこちら入力フォーム

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

お電話でのお問い合わせ

富士通Japanお客様総合センター

0120-835-554受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)