2020年11月13日

食品工場のムダを省く~工場簡易診断の現場から~第01回 あらゆる所に原価を高めるムダがある

トリニティプログラム 代表 野中 帝二 氏

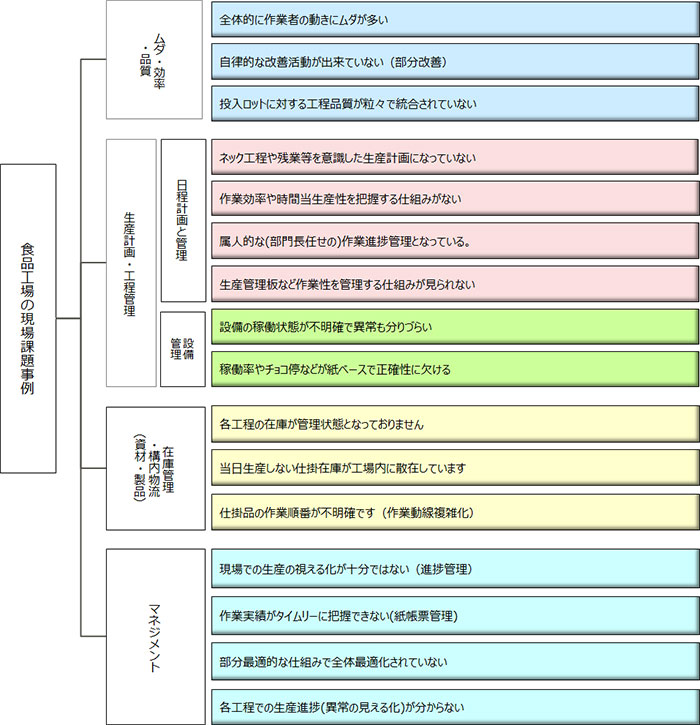

生産効率を向上するにはムダを省くことが必要です。しかし我々が工場簡易診断を行った多くの食品工場で、ムダに気付いていない或いはムダを放置した状態になっているケースが多く見られました。改善は行われているのですが、固定観念から自ら限界を設けムダの存在に気付いていないのです。一方改善が進んでいる工場は全社最適化を目指し、常にベストを狙う姿勢と行動が根付いているようです。この違いはどこからくるのでしょうか。またシステムや自動化ツール導入したにも関わらず、運用面での問題を抱え、当初の期待効果が出せていないケースも見受けられました。導入することが目的となり、導入前に現場改善が十二分に行われていないことに起因していると思われます。このような工場簡易診断事例に基づき、3回にわたって「食品工場でのムダの存在」、「食品工場による現場改善」、「あるべき姿の実現」について解説し、ムダを省きより活性化した組織を創り、ものづくり革新を進めていくための取り組みについてご紹介します。

我々が行う工場簡易診断では、「あらゆる所に原価を高めるムダがある」という観点で食品工場を拝見します。通常1~2時間の工場見学でも多くのムダや問題点を発見することができます(図表参照)

改善を進めているはずの食品工場で、なぜこのようなムダが存在しているのでしょうか。またムダによって食品工場の現場では、どのような不都合が生じているのかを解説致します。

付加価値作業以外の作業が多い

我々が工場簡易診断で最初に気付くのが、工程間や工程内で発生している「移動する・探す・計算する」といった作業の存在です。また「準備・入れ替え・相談」といった準備作業も多く見られます。これらの作業は一見必要な作業と思われがちですが、これらの作業をいくら一生懸命に実施しても付加価値は生まれません。このような状況はどのようなことから生まれるのでしょうか。 要因の一つにものづくりの基本である5S活動が、単なる「きれい・きれい運動」になっていることがあげられます。本来5S活動は作業がしやすい環境を作り出すものなのですが、整理・整頓が充実せず単なる「きれい・きれい」運動に終始していると、必要な材料や部材を探し出したり、移動して運ぶといった付加価値を生まないムダな作業が発生するのです。そしてこのようなムダが多いと、働きづらい作業環境となるのです。またもう一方の要因として考えられるのが各係や工程内で行われている部分最適な改善です。自部門内でどんなに改善を行なっても、他部門との連携を考えていない改善では滞留が発生したり探すといったムダな作業が工程間や他工程で発生することになります。これらのムダを削減するには、付加価値を生む作業か否かという観点から工程や工場全体の作業を棚卸し、ムダを排除するような取り組みが必要となります。

正確な生産実績が把握出来ていない

多くの食品工場でいまだに紙による管理が蔓延し、翌日にならないと製品毎や生産プロセス毎の正確な生産実績が把握されない事態を多く見かけました。HACCPでの重点管理項目や工程内の自主管理項目も同様で、紙による情報のためにデータ分析も十二分に行われておりません。生産実績がタイムリーに把握できないと、異常が発生した場合に対応できず食品ロスを生じさせるなどの弊害を生じさせたり、また計画修正など変更対応が後手となります。更に紙帳票による情報は手書きのため、忙しいと抜けや漏れが生じやすく、生産現場へタイムリーにフィードバックできないことになります。 本来は、リアルで生産状況を監視し、リアルタイムで歩留まりを調整したり、異常に対する改善などを行うようなコントロールを実施するべきなのです。このような当たり前の事が、実際の工場では実現出来ていないのです。また気付いてはいるものの、前後の工程を意識したものづくりが出来ていない工場が多くあるのです。

在庫がムダを覆い隠している

多くの食品工場で仕掛や製品在庫を多く保有しておられました。原材料などは需要への対応である程度の在庫は必要ですが、仕掛在庫や製品在庫はムダを隠し、課題や問題点を顕在化しづらい状況を作ります。例えば、一定数内の管理された仕掛在庫は手待ち防止などの効果を生みますが、管理状態でない仕掛在庫は移動や探すなどのムダな作業を発生させ、キャッシュフローの増大に繋がるのです。このような仕掛在庫や製品在庫が必要だという状況は、「需要の要求に応えるためには必須である」という固定観念に囚われ、ムダが潜在化しやすい状況となっているのです。

本来は、営業/工場などが一体となった改善活動・意識改革を行い、ものづくり管理レベルに応じ仕掛在庫や製品在庫の最適化を行うことが必要です。またどの時点で在庫を保有するかといったデカップリングポイント(受注生産と見込生産の分岐点)を再検討し、在庫を持たない(少なくする)ようにする必要があります。そのため工程内や工程間の分岐・合流を少なくして、工程間や工程内で在庫を発生させる要因を排除していく必要があると考えています。

異常の見える化ができていない

以上のような課題を抱えている食品工場の場合、生産プロセスや現場を見ただけでは「遅れているのか、進んでいるのか、丁度良いのか」などの作業進捗が分らない状態となっています。つまりリアルタイムでマネジメント出来る状態となっていないのです。このような状況だと生産計画との差異が分らないため、生産をコントロールできずに「異常」を発見するのが遅れ、トラブル対応や進捗管理がタイムリーにできない結果となります。また異常を発見することが遅れるため、作りすぎや不良品製造などのムダが発生する可能性もあるのです。

本来は各工程で時間別の進捗を把握する仕組みをつくり、生産実績をタイムリーに把握し、工程別生産計画との差異があった場合は、直ちに工程別生産計画の変更や生産性や歩留まり維持のために必要な処置を各工程へ指示を出すようなマネジメントの仕組みが必要となるのです。つまり「週や日単位」の進捗管理から、「時間や分単位」の進捗管理へとマネジメントを昇華していく必要があるのです。

~食品製造業様向け~工場簡易診断チェックリストとその解説

ダウンロードはこちら

- 食品工場のムダを省く~工場簡易診断の現場から~【連載記事】

著者プロフィール

トリニティプログラム 代表

野中 帝二(のなか ていじ) 氏

大手電機メーカーにて電子機器の生産技術に従事後、大手電機メーカー系シンクタンクや㈱富士通総研において情報システム構築/ものづくり革新(現場改善)/技術・技能伝承などのコンサルティング業務に従事する。2015年に独立し、現在は技術・技能伝承とものづくり改革の専門家として、コンサルティグ活動や論文・寄稿などの執筆活動を展開している。また食品工場向けの工場簡易診断を実施しものづくり革新活動の支援を行っているほか、独立行政法人中小企業基盤整備機構などのアドバイザーなども務めている。

技術・技能伝承サイト「https://nonaka333.wixsite.com/mysite」にて伝承に関する情報公開中

野中 帝二 氏コラム一覧

-

WEBでのお問い合わせはこちら入力フォーム

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

お電話でのお問い合わせ

富士通Japanお客様総合センター

0120-835-554受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)