2020年12月11日

食品工場のムダを省く~工場簡易診断の現場から~第03回 あるべき姿の実現

トリニティプログラム 代表 野中 帝二 氏

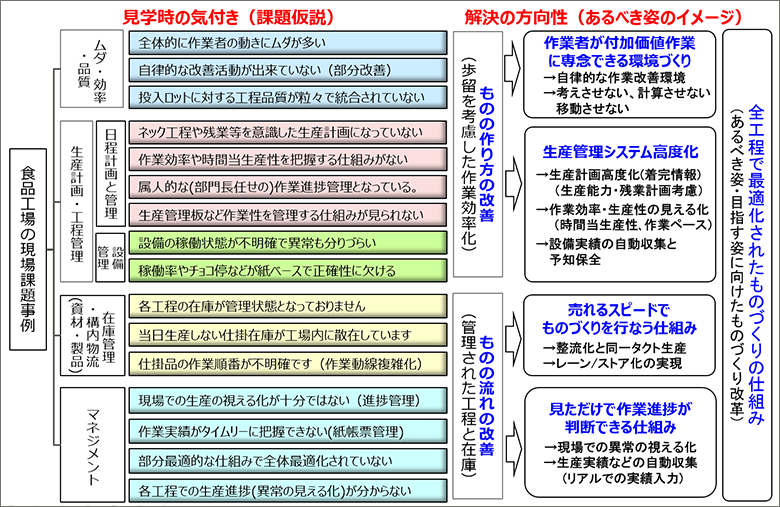

少子高齢社会では働き盛りである生産労働人口が減少し、現在よりも少ない人数で同等の生産性を維持していく必要性があります。そのためムダを排除し、圧倒的な生産性向上を実現するような改善を進めていく必要があるのですが、どのような食品工場を目指すのかが重要となります。また少子高齢社会で人は増えないという前提で考える一方、かつ外国人労働者や高齢者など多様な労働者を含めた働き方改革を推進する必要が生じます。そのような「あるべき食品工場」とはどのようなイメージなのでしょうか。どのような要素を満たしたうえで、あるべき姿に向け改善を進めて行くべきかを整理致します(図表参照)。

見ただけで進捗が分る仕組みを作る

食品工場で最適なマネジメントを実施するには、計画に対する進捗や生産実績がスムーズかつ正確に把握できることが必要となります。できればリアルタイムで生産関係の実績を収集し計画との差異分析を行い、直ちに生産計画の見直しや作業指図の変更を行います。また現場での異常や計画差異を予知し、生産現場にリアルタイムでフィードバックしていくような仕組みが必要と考えます。

このようなあるべき姿が実現すれば、電子アンドンなどで作業進捗が見える化され、見ただけで作業進捗が判断できます。また製造ラインを止めずに生産上の課題へもタイムリーに対応することができ、生産性が向上することになります。実現には実績収集の仕組み、標準作業の作成と目標設定、差異に応じ計画変更や作業改善などを迅速に行うための自律的な改善組織が必要となります。さらに現場での変化を事前に察知し、ちょっと先の変化を予知するデジタル化の仕組みが必要です。そのようなあるべき姿の実現に向けて、「売れるスピードでのものづくり」、「生産システムの高度化」、「付加価値活動に専念できる環境」の三点に関してその概要を整理してみます。

売れるスピードでのものづくりを目指す

需要の変動に対応するため多くの企業で製品在庫を抱えていますが、この在庫はムダの源泉であることを述べました。この在庫を無くす或いは最小限にするためには、市場での売れるスピードでものづくりを行い、在庫を持たない(極小化する)ものづくりを目指すことが重要です。製品在庫は必要なものと考えている企業では中々この考えを受け入れがたいとは思いますし、日持ちしない日配品や賞味期限の長い製品など製品特性によっても状況は異なると思いますが、在庫を全廃するのではなく、在庫を低減するだけでも多くの効果がありますので是非取り組んでほしいものです。

製品在庫や仕掛在庫を削減するには、どのような取り組みが必要でしょうか。原則論からいえば市場の要求リードタイムより短いリードタイムでものづくりを行う事が出来れば製品在庫を削減できます。つまり売れるスピードに合わせてものづくりを行えば良いのです。売れるスピードでのものづくりへの対応には、段取時間を短縮し、整流化や先入先出の徹底など整流化の改善を行い、売れるスピードに合せて製造ロットを設定し(最適化)します。また全工程で同一タクト生産を行い、工程内や工程間にレーンやストアなどにより管理された仕掛在庫を整備し、製造リードタイムを売れるスピードよりも短くする仕組みをつくるのです。

生産システムの高度化

製造リードタイムの短縮や段取時間の短縮、タクト生産を実現するため、投入計画や工程別計画などの生産計画の高度化も必要となります。製造ロットやサイクルタイム、段取時間を考慮し、各工程の生産能力を考慮した製品毎の投入計画を立案するのです。また製品別・工程別の作業時間(標準時間)を元に、加重平均やグループ化により小ロット化できるスケジューリングの仕組みを作り上げることで小ロットの混流生産も可能となります。またそれらの生産を支えるための設備類の効率的な運用も重要となります。安定したサイクルタイムで生産できるように、チョコ停やドカ停などが発生したらそれらの停止時間・回数・原因を自動で収集したり、また不良やラインアウトが発生した場合、それらの内容を直ちに把握し改善を実施したり、予知保全の仕組みをつくりあげていくのです。これらが成し遂げられて、同一タクト生産が実現し生産効率が高く、またものづくり実態にあった生産システムが実現できるのです。

付加価値作業に専念できる環境づくり

最後に食品工場が目指す姿としては、作業者が付加価値作業に専念できるような環境づくりが必要です。自律的な改善組織を作り上げ、日常業務の中で改善し作業のやり方を見直していくのです。例えば、日々の時間毎の計画に対する実績を記録し、差異が出た場合その要因を記録する生産管理板が有効と考えています。そして、その日の終礼などで作業者全員がその差異要因を確認し、翌日の作業ではどのように対応するかを全員で考え、対応策を行うのです。このような活動を続けていくことで作業者の改善意識も醸成することが可能となります。

また作業者がムダな動きや作業を行っているのは、作業者自身の責任ではなく、そのような作業を指図したスタッフや管理者の責任と考え、そのような観点から作業のやり方を見直していく必要もあります。その際には、例えば「考えさせない・計算させない・移動させない」といった基本的な行動指針を設け、作業のあり方を変えつつ、生産性(効率)が見える仕組みを作るのです。このような取り組みにより、作業者が付加価値作業に専念できる作業環境を作り上げることにつながります。

以上で、この連載を終了いたします。シリーズ3回にわたりご説明した内容は、当たり前のことが多く含まれておりますが、これを実現出来ていない食品工場が多いのも事実なのです。多品種少量生産や少品種大量生産など工場により違いはあると思いますが、これらの指摘を元に自社工場でのものづくり革新、あるべき姿や目指す姿検討の参考にして頂ければ幸いです。

シリーズ3回でご説明した内容は、富士通Japan(株)が食品工場向けに工場簡易診断サービスとして提供している診断実績を元にしております。食品工場向けの工場簡易診断は、ムダなどの課題抽出と課題整理を行い、課題に基づいたものづくり改善アイデアなどを改善事例と共に御提供するサービスとなります。この機会に御検討頂ければ幸いです。

~食品製造業様向け~工場簡易診断チェックリストとその解説

ダウンロードはこちら

- 食品工場のムダを省く~工場簡易診断の現場から~【連載記事】

著者プロフィール

トリニティプログラム 代表

野中 帝二(のなか ていじ) 氏

大手電機メーカーにて電子機器の生産技術に従事後、大手電機メーカー系シンクタンクや㈱富士通総研において情報システム構築/ものづくり革新(現場改善)/技術・技能伝承などのコンサルティング業務に従事する。2015年に独立し、現在は技術・技能伝承とものづくり改革の専門家として、コンサルティグ活動や論文・寄稿などの執筆活動を展開している。また食品工場向けの工場簡易診断を実施しものづくり革新活動の支援を行っているほか、独立行政法人中小企業基盤整備機構などのアドバイザーなども務めている。

技術・技能伝承サイト「https://nonaka333.wixsite.com/mysite」にて伝承に関する情報公開中

野中 帝二 氏コラム一覧

-

WEBでのお問い合わせはこちら入力フォーム

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

お電話でのお問い合わせ

富士通Japanお客様総合センター

0120-835-554受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)