存档内容

注意:该页面为存档页面,其内容可能已过时。

让生产率突飞猛进!创新的物联网解决方案使产品修理过程可视化(富士通岛根公司)

物联网(IoT)将人员、物品和环境有机地结合在一起。作为膝上型个人电脑和平板电脑工厂的富士通岛根公司已经实现了装运前修理过程的可视化,从而解决了一个长期存在的问题。这得益于将富士通的物联网云平台与英特尔的物联网网关相结合。通过六个月的现场试验,富士通岛根公司显著提高了工厂效率,降低了一般管理费用。

工厂存在的问题是小批量、多品种生产特有的问题

富士通岛根公司每年生产大约200万台企业使用的膝上型个人电脑和平板电脑。公司参与整个生产过程,从印刷电路板生产直至产品装配。公司也进行小批量、多品种生产,旨在满足客户的最小需求。这些产品都有各自的规格,在生产线上分别组装。工厂可视化使得能够即时了解正在进行的工作类型及其在工厂中的位置,从而显著提高生产率,降低一般管理费用。

如上所述,富士通岛根公司为生产流程积极引进可视化。在修理流程中,未能通过测试的产品(次品)接受检查和修理。然而,以前的环境无法跟踪每件产品的状态。

在小批量、多品种生产线中,组装规格不同的产品。

在生产线上组装的产品在包装前需要进行功能测试。通过机器和手工实施严格检查,如果发现问题,则送至修理流程,然后进行诊断、分析和修理,再次测试,如果未发现问题,则作为正常产品装运。因为生产线已经可视化,所以所有工人和管理人员容易看到每件产品的生产过程。然而,在修理过程中,存在多种规格不同的产品,对修理进行优先排序十分困难,因为产品位置和装运最终期限信息不能充分可视化。

“如果一件产品长时间处于修理状态,超过了装运的最终期限,则必须另外安排卡车,从而产生额外成本。”(Shinichi Hirono,富士通岛根公司生产工程部副经理)

修理过程的可视化将额外运输成本降低了30%

富士通组件传感器信标(蓝牙4.1版本兼容)

为了创建和提供高附加值物联网解决方案,2015年5月,富士通开始连接富士通的物联网云平台、富士通实验室的分布式服务平台和英特尔的物联网网关。该项目的第一部分是在富士通岛根公司进行修理过程可视化的现场试验。

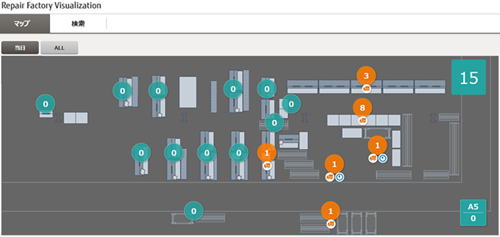

在现场试验中,传感器信标固定于正在修理的各个产品,因此,其位置、保留时间和装运最终期限能够实时地集中化和可视化。来自传感器信标的大量复杂数据由英特尔的物联网网关和富士通的网关(富士通网络Edgiot)进行处理。经过处理的数据在富士通的物联网云平台上收集,并且在地图上展示,用于实时监控。

可视化的修理过程

“以前,我们通过贴在各个产品上的标签检查产品进程和装运最终期限。传感器信标消除了检查标签的额外工作,从而提高了工作效率。”(Hirono)

修理过程的可视化提高了工作效率,将修理时间减少了20%左右。按照时间表装运产品的能力减少了昂贵的包车的使用,将额外的运输成本减少了30%左右。

自动记录测试过程的视频和照片有助于识别错误原因

元数据列出视频和照片

富士通岛根公司致力于进一步提高工作效率。公司目前在测试过程中的产品检查期间记录视频和照片,考察是否能够以更高的速度和精度分析错误。

错误有时不会重复出现。例如,在生产线上测试期间无显示的产品屏幕在修理时却能够正常显示。错误未重复出现源自多种因素,包括测试过程中的人员犯错、部件和产品的特征以及测试设备。因此,很难识别原因。富士通岛根公司正在致力于提高产品质量,即通过产品视频截图即时发现测试过程中出现的错误类型,将获得的错误类型与过去的修理数据进行对比,从而能够估计错误原因和迅速反馈。在上述过程中,使用富士通实验室的图像处理技术和通过技术缩短应用开发时间的框架,以及英特尔的物联网网关。

面向世界的物联网解决方案

修理过程的可视化是日本工厂的第一项可视化试验。“通过ICT解决工厂问题只是起点。物联网解决方案已经使我们能够‘看到’过程,提高生产率,降低一般管理费用。该类解决方案对于许多工厂很有价值。在作为小批量、多品种生产工厂的富士通岛根公司证明其价值已经是我们的一项重大成就。我们将进一步改进物联网平台,在全球范围内扩展其用途。”(Tomoaki Endo,网络服务单位物联网业务机构解决方案部高级经理)

左:Shinichi Hirono,富士通岛根公司生产工程部副经理

右:Tomoaki Endo,网络服务单位物联网业务机构解决方案部高级经理

联系我们

我们珍视您的意见,并希望听到您的意见。