存檔內容

注意:這是一個存檔頁面,其內容可能已過時。

讓生產率突飛猛進!物聯網解決方案使產品維修流程視覺化(富士通島根公司)

物聯網(IoT)將人員、物品和環境有機地結合在一起。作為筆記型電腦和平板電腦工廠的富士通島根公司已經實現了裝運前維修流程的視覺化,從中解決了一個長期存在的問題。這歸功於將富士通的物聯網雲平臺與英特爾的物聯網閘道相結合。通過六個月的現場試驗,富士通島根公司顯著提高了工廠效率,降低了一般管理費用。

工廠存在的問題是少量、多品種生產特有的問題

富士通島根公司每年生產大約200萬台企業使用的筆記型電腦和平板電腦。公司參與整個生產過程,從印刷電路板生產直至產品裝配。公司也進行少量、多品種生產,旨在滿足客戶的最小需求。這些產品都有各自的規格,在生產線上分別組裝。工廠流程視覺化能即時了解正在進行工作類型及其工廠中的位置,提高生產率,降低管理費用。

如上所述,富士通島根公司為生產流程積極引進視覺化。在維修流程中,未能通過測試的產品(次級品)接受檢查和維修。然而,以前的環境無法追蹤每件產品的狀態。

在少量、多品種生產線中,組裝規格不同的產品。

生產線上的產品在包裝前需進行功能測試。通過機器和人工實施嚴格檢查,如發現問題,則送至維修流程,進行診斷、分析和維修,再次測試,如未發現問題,則視為正常產品裝運。因生產線已經視覺化,所以全部工人和管理人員容易看到每件產品的生產過程。然而,在維修流程中,存在多種不同規格的產品,對維修產品的優先順序十分困難,因為產品位置和裝運最終期限資訊不能充分視覺化。

“如果一件產品長時間處於維修狀態,超過了裝運的最晚期限,則須另安排卡車,產生額外成本。”(Shinichi Hirono,富士通島根公司生產工程部副經理)

維修流程的視覺化將額外運輸成本降低了30%

富士通組件感測器(藍牙4.1版本相容)

為了創建和提高加值物聯網解決方案,2015年5月,富士通開始連接富士通的物聯網雲平臺、富士通實驗室的分散式服務平臺和英特爾的物聯網閘道。該項目的第一部分是在富士通島根公司進行維修過程視覺化的現場試驗。

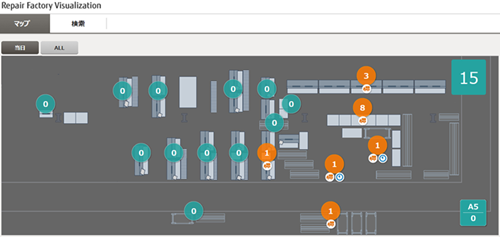

在現場試驗中,感測器固定於正在維修的各個產品,因此,其位置、保留時間和裝運最終期限能夠即時地集中化和視覺化。來自感測器的大量複雜資料由英特爾的物聯網閘道和富士通的閘道(富士通網路Edgiot)進行處理。經過處理的數據在富士通的物聯網雲平臺上收集,並且在地圖上展示,用於即時監控。

視覺化的維修流程

“以前,透過貼在各產品上的標籤檢查產品進程和裝運最終期限。感測器消除了檢查標籤的額外工作,而提高了工作效率。”(Hirono)

維修流程視覺化提高了工作效率,將維修時間減少20%左右。按照時間表裝運產品的能力減少了昂貴的包車的使用,將額外的運輸成本減少了30%左右。

自動記錄測試過程的影片和照片有助於識別錯誤原因

中繼資料列出影片和照片

富士通島根公司致力於提高工作效率。公司目前在測試過程中的產品檢查期間記錄影片和照片,考察是否能以更高的速度和精度分析錯誤。

錯誤有時不會重複出現。例如,在生產線上測試期間無顯示的產品螢幕在維修時卻能夠正常顯示。錯誤未重複出現源自多種因素,包括測試過程中的人員犯錯、料件和產品的特徵以及測試設備。因此,很難識別原因。富士通島根公司正在致力於提高產品品質,透過產品影像即時截圖發現測試過程中的錯誤類型,從錯誤類型與過去維修數據進行比對,能估計錯誤原因和迅速回饋。在上述過程中,使用富士通實驗室的影像處理技術和通過技術縮短應用開發時間的框架,以及英特爾的物聯網閘道。

適用全球的物聯網解決方案

維修流程的視覺化是日本工廠的第一項視覺化試驗。“通過ICT解決工廠問題只是起點。物聯網解決方案已經使我們能夠‘看到’過程,提高生產率,降低一般管理費用。該類解決方案對於許多工廠很有價值。在作為少量、多品種生產工廠的富士通島根公司證明其價值已經是我們的一項重大成就。我們將進一步改進物聯網平臺,在全球範圍內擴展其用途。”(Tomoaki Endo,網路服務單位物聯網業務機構解決方案部高級經理)

左:Shinichi Hirono,富士通島根公司生產工程部副經理

右:Tomoaki Endo,網路服務單位物聯網業務機構解決方案部高級經理

聯繫我們

我們珍視您的意見,并希望聽到您的意見。