VPS 導入事例

ソニーイーエムシーエス株式会社 様

生産CAEの追求で製造工程を見つめた設計へDFMの進化と深耕を追求。

-“VPS+GP4”の合わせ技で、上流~下流を貫くものづくりの最適化を進める

(2014年10月)

ソニーイーエムシーエス株式会社(以下:ソニーイーエムシーエス)は、ソニーのエレクトロニクス商品に関わるものづくりの中核的事業体だ。その社名が示すように、同社はE(Engineering:設計)、M(Manufacturing:製造)、CS(Customer Service:顧客サービス)をトータルにカバー。商品設計、資材調達、デバイス・実装・組立生産、修理・アフターサービスに至る流れを、ワンストップで推進している。VPSによる製品開発プロセスの全体最適を推進してきた同社は、さらにGP4との連携によって生産現場の仮想化による問題点の洗い出しと最適化の推進を実現。設計~生産を貫くものづくり文化のブレイクスルーを展開し続けている。

| 導入事例キーワード | |

|---|---|

| 設計品: |

ヘッドマウント・ディスプレイ、プロ用カムコーダーなどのエレクトロニクス商品

|

| ソリューション: |

PLMソリューション

|

| 製品: |

VPS(DMU,MFG,GP4)

|

生産CAEの深化によるものづくり文化の変革を指向

小芝 幸広 様

小芝 幸広 様

ソニーイーエム

シーエス株式会社

設計技術部門

生産CAE技術部

統括部長

平野 基晴 様

平野 基晴 様

ソニーイーエム

シーエス株式会社

設計技術部門

生産CAE技術部

生産CAE課

ソニーイーエムシーエスの設計技術部門は、電気・機構解析、基板設計に加え、組立性や作業性、作業手順の検討など、開発当初から製造工程を意 識した設計を実施し、手戻りとそれに伴う手間や時間、コストなどのロス排除を実現するDFM(Design for Manufacturing)を推進してきた。

同部門生産C A E技術部 統括部長 小芝幸広氏は「その動きは、2009年頃からはじまり、設計検証(VDR)と同様に、生産ラインを含めた生産CAEに対する注力強化に向かっていきました」と語る。

「生産の海外化が進む中で、『若い設計者達は、生産現場やそこで実際にモノが生まれる過程を見たことがない』という状況が生まれ始めていたのです。そのため、各製造ラインの可視化と数値的な裏づけによって、設計者と製造現場の両者が納得できるカタチにする必要がありました。そこでDFMに基づく設計文化に変革し、さらに生産現場の合理化や生産性向上を同時に実現しようと考えたのです」

同社は2001年と早い時期からVPSを活用し、3D設計データをもとにしたバーチャルなものづくり環境を整備。開発期間やコストの圧縮と品質向上を加速してきた。そしてこの流れを生産現場にまで貫徹し、生産現場の合理化や生産性の最大化を実現し、さらに設計にフィードバックするためのソリューションの検討が始まった。生産CAE技術部 生産CAE課 平野基晴氏は、その経過を以下のように説明する。

「ツールの選定に際しては、これまで活用してきたVPSとの親和性やコスト・パフォーマンスを重視しました。さらに『決して手戻りは許さない』という戦略的な視点で、生産現場のムダやムラの排除に貢献することも至上命令でした。そこで、操作性の良さを考慮した結果、3Dデータを活用した工程計画ツール、GP4(Global Protocol for Manufacturing)の導入を決定しました」

製品やラインの特性を見据え“ VPS+GP4”の活用で大改革を実現

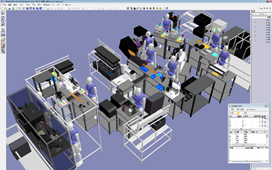

広範な製品群をもつソニーイーエムシーエスでは、それぞれのVPSデータを基に、各ラインのニーズや特性を捉えたGP4の活用を推進している。

「私たちは各国に広がる生産拠点を廻って、ラインを仮想化。それをベースにアニメーション機能などを駆使して、作業者の動きや動線を可視化することで、レイアウトや作業手順、人員配置の最適化を進めています」(小芝氏)

| 製品の可視化 | 生産ラインの可視化 | |

|

|

| 物流の可視化 | 生産CAE活用マップ | |

|

|

以下に、様々な製品でのVPS+GP4活用の一端を紹介する。

●ヘッドマウント・ディスプレイ

設計段階のVDR(Virtual Design Review)から生産レイアウトの検証までVPS+GP4により3Dデータをフル活用した。VPSではハーネスルートや組立構成、組立手順検討、工数算出、作業標準書の作成を行い、GP4では作業者の動線を徹底分析し、ラインのあり方を再検討。工程ごとの「待ち」や「停滞」のバラツキの平準化を推進。設計の進捗状況に合わせて徹底的に3Dデータを活用したコンカレントなものづくりを確立した。従来機種と比較し、量産直後より高い生産性を実現することができた。

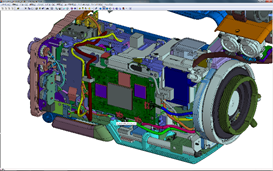

●プロ用カムコーダー

プロ用機器は複雑な構造で部品点数も多く、特にワイヤーハーネスの取り回しやテープ類の貼り付け作業は気を使わなくてはならない。そこで、VPS上で全てのハーネスを作成し、開発に携わる各部門の有識者とVDRを実施。設計段階から作業者の属人的要素に依存することなく、常に最高水準の作業を保証することを指向。ワイヤーハーネスを筐体に保持できる構造変更を組み込むなど、組立性の向上や製品品質の均一化と同時に、電気的トラブルの回避や電磁波の不要輻射等によるノイズカットにも貢献することができた。部品削減も図れ、小型化や軽量化にも、一層拍車がかかった。

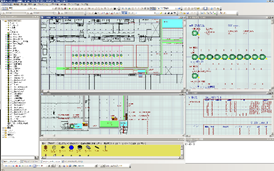

●オーディオ・スピーカー

最大出力3000W・重量30kg/1台という大型スピーカーにおいては、量産中ラインの改善活動を行った。大物の量産ラインの改善には大きな決断が必要であるが、GP4の生産シミュレーションにより、現場に対して自信を持って工程順番の変更や工程の配置人数の削減を提案。さらに、生産性要件からの設計変更を行い梱包手順を改善。ラインの全長を20%削減し、30%の生産性向上も実現した。さらなる生産性向上に向けて海外工場部門と改革を継続中だ。

●スマートフォン

超大量生産品であるスマートフォンは高い生産性と品質確保の両立は不可欠である。従来からのやり方を踏襲しがちな海外の技術者だけでは大幅な改善は難しい。実際の生産ラインを仮想化して、日本の有識者と一緒に各部門の立場から問題点の洗い出しを行い、「あるべき姿」を検討。その結果、工程ごとに異なっていた作業台の高さの改善や作業者ごとの作業方法のバラツキを解消。工程ごとのタクトタイムを見直すことによって、生産性を大きく高めることに成功した。

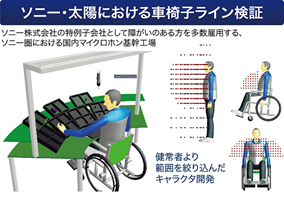

●車椅子作業でも最適化を追求

大分県にあるソニー・太陽株式会社は、ソニーの特例子会社として積極的に障がい者を雇用し、マイクロホンの基幹工場の役割を担っている。ソニーイーエムシーエスは、同社と連携して車椅子での作業性を追求。実作業者の協力の下、車椅子の人の可動領域や動きやすさをモデリングしGP4上でアニメーション化することで、部品の配置や移動方法、組み付け手順や作業のあり方などの最適化を図った。

「 現場優位」の思想を徹底的に追求

これらの努力が功を奏し、基本設計段階から製造性やコストを考慮した開発を進める姿勢の徹底が進んだ。一方、職人気質が強い生産現場は、旧来のレイアウトや手順の変更に難色を示す傾向があることも事実だ。しかし、同社の設計技術部門には生産CAEはもとより、電気、機構、電磁界、基板設計など各技術分野のエキスパート人材が揃っていた。ここに資材や品質管理部門の専門家も加わった検証チームが、トータルな視点から製品構造やラインの「あるべき姿」形成を進めた。またアニメーションや数値の提示によって、作業性の向上やラインバランスロスの解消、生産性向上などを視覚的に確認することもできた。そのおかげで、生産CAE推進を歓迎する現場の気運が高まったことが、改革のさらなる追い風となった。

生産CAE技術部は、このような現場の期待に応えるために、製造部門におけるGP4のさらなる使い勝手向上施策にも取り組んでいる。

「旧来、現場の工程設計はExcelで行われてきました。したがって、当社における潜在GP4ユーザーに対して、如何にExcelのように簡単で直感的な操作性を提供するかは重要だったのです」(小芝氏)

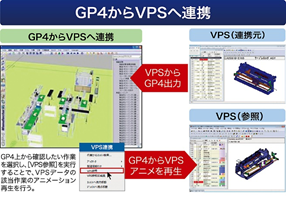

「そこでVPS+GP4の無償ビューワーの提供を受け、現場での可視化を進めました。さらにアドオンで、GP4の画面からVPSを呼び出す機能を実現。VPS上の手順や構成が、そのままシームレスに確認できるようになりました。

また、VPSで算出する正味工数にGP4で算出する人の動線などの付随工数を組み合わせVPSからGP4に一気通貫に活用するための工夫を図りました」(平野氏)

生産CAE技術部は、「今後さらにExcelライクな操作性を追求していきたい」としている。

ノウハウの蓄積と体系化を基盤に外部企業にもコンサルティングを提供

2014年、同社はさらに生産工程や物流等のプロセスをモデル化し、シミュレーションを実行する解析ソリューション“WITNESS”を導入。設計~生産を貫くC AE体制に続いて、倉庫面積やレイアウト、設備数や人員の最適化、また物流の変動にシンクロした動線や配置のあり方などを含めた「工場丸ごとシミュレーション」へと改革を進めている。

「私たちは、生産CAEによって治具~組立~工程~物流を貫くものづくりの『新化』を推進し、今後もQCD向上を『ギリギリマージン』で実現することを追求していきます」(小芝氏)

設計~製造~流通~サービスなど、ものづくりのあらゆるフェーズに3Dデータを持ち回り、資源の最適配分と生産性向上を極限まで進めるソニーイーエムシーエスの成果は、目下製造業各社から熱い注目を浴びている。電気CAE、機構CAE、EMC/RFコンプライアンス、実装/基板設計、生産CAE、設計プラットフォーム構築などを守備範囲とする設計技術部門は、「各種解析やベンチマーク、数値実験、測定支援など要素別サポートから、ものづくりの『新化』全般をカバーするサポートまで、持てるパワーを総動員しています。自社の挑戦によって確立された知見やノウハウを、CAE導入支援やコンサルティングとして、広くグループ外の企業にも提供し、日本製造業のさらなる発展に寄与していきたい」と新たな意欲を燃やしている。

【会社概要】

社名:ソニーイーエムシーエス株式会社

- 本社:〒108-0075 東京都港区港南1-7-1

- 会社設立:2001年4月1日

- 代表者:代表取締役社長 岸田 光哉

- 従業員数:約4,000人(直接雇用者、2014年7月現在)

- 資本金:1億円(100%ソニー(株)出資)

- 売上高:1兆3574億円(2013年度実績)