VPS 導入事例

ニスカ株式会社 様

VPSで生産準備工程のデジタル化を推進。出図後の問題発生を押さえ込み、QC工程表の作成時間を半減

-海外拠点生産体制の垂直立ち上げ実現の教育ツールとしての活用も開始

オフィス用コピー機のADFとフィニッシャーを開発・製造するナンバー1メーカーであるニスカ株式会社は、実機試作を仮想試作に切り替え、約半年の期間で出図後の問題発生を激減させ、QC工程表の作成業務の所要時間も半減させた。生産準備の領域は、ICTに頼らず熟練した属人的技術で精度の高い業務を遂行しようとの流れが強い中で、同社は生産準備工程のデジタル化に成功。VPS/Manufacturing(以下、VPS/MFG)の分かりやすい組立性検証機能の活用が成功の大きな要因だった。

| 導入事例キーワード | |

|---|---|

| 設計品: |

複写機周辺機器・カードプリンタ・光学計測機器

|

| ソリューション: |

PLMソリューション

|

| 製品: |

VPS

|

箱崎 章 様

箱崎 章 様

ニスカ株式会社

生産技術部 製品技術課

担当課長

永島 宣夫 様

永島 宣夫 様

ニスカ株式会社

製品技術部 製品技術課 試作技術係

係長

大手コピー機メーカーのデファクトツールVPSで試作以降の生産準備業務改善を

ニスカ株式会社は、オフィス用複合機(コピー機)のADF(自動原稿送り装置)とフィニッシャー生産を主に手がけ、国内ほぼ全てのコピー機メーカーに供給。2008年には中国・深?に新生産拠点を立ち上げている同社はOEMのかたちをとりながら、常に自主企画で開発した製品を提案する営業を基本に、OEM生産以外にもIC・磁気カード用の印刷機を開発し、自社ブランドで販売。たえず自社技術を進化させてきたところに同社の強みがある。

2011年3月、同社は実機中心の試作・組立評価から脱却し、試作出図から量産試作までを短縮し、国内工場及び海外拠点における量産体制の垂直立ち上げを図るため、富士通のVPS/MFG(以下、MFG)を導入した。VPS選定の理由は、得意先のコピー機メーカーのほとんどがVPSのユーザーであり、同分野の製品を手がける同社にもメリットがあると確信できたこと。そして、やはりVPSのユーザーである親会社(キヤノンファインテック株式会社)から活用ノウハウを共有できた点などである。

実機試作を仮想化し 出図後の問題発生を半減させよう

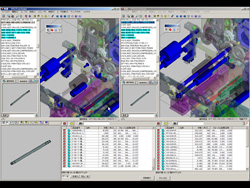

新旧を比較した設計変更対応

新旧を比較した設計変更対応

治具仕様書での活用

治具仕様書での活用

設計が生産・製品技術をフォローする体制で組立問題60パーセント減

QC工程表作成にかかる時間が半減

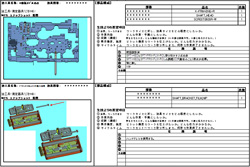

MFGの導入でQC工程表の作成作業も大きく変わった。従来のQC工程表作成は、Excelベースの紙帳票に、工程設計にかかわる複数の熟練技術者が順次指示を書き込み、全ての工程設計終了と同時に確定する流れだった。課題は、作業指示が熟練技術者など特定の人にゆだねられ他の関係者の意見や指示を反映しづらい。設計変更の指示を手作業で転記するためミスが伴うなどだった。「MFGではQC工程表の出力スペースを設定し、そこにCSVデータやスナップショットと呼ばれる要所作業を画像化する機能で取り出した画像や、組立の動画を入れることができ、設計変更にともなう変更もボタン一つで自動的に反映されます。これら全員参加型の作表作業が、組立性検証の開始直後から可能になったため、工程設計終了と同時により多くの意見を反映したQC工程表作成が可能になりました」(箱崎氏)。導入後約半年、同社は部品点数600点の製品で、従来180時間を要していたQC工程表作成の時間を半減させている。2011年3月にMFGの利用を開始し、習熟を兼ねて自社ブランドのカードプリンタへの導入を果たしたのが4月。以後OEMユニットを対象に月に1機種のテンポで展開を続け、同年12月には8機種で並行展開するに至った。「この時期、受注が急増したのです。MFGがなければさばききれないところでしたが、おかげさまで定時退社も実現しました」 (箱崎氏)。

海外拠点の生産体制垂直立ち上げを支え始めたVPS/MFG

MFG導入による成果は、海外拠点の生産立ち上げにも活かされている。取り組みは始まったばかりだが、QC工程表作成データの応用もその一つだ。具体的にはQC工程表の内容を中国語に翻訳後PDF化し、要所作業のビデオ映像とセットにし、組立作業教育の教材とするというものだ。「これを中国拠点の班長に見てもらい、日本へ呼んで組立作業のトレーニングをしたところ、教材を見ていない担当者に比べ、習熟が大変早かったのです」(箱崎氏)。同社は、さらに、デジタル生産準備推進の成果を海外拠点に積極的に取り入れようとしている。治工具の組立検討をMFGのアニメーション上でディスカッションしながら進め、出力された治工具仕様書で早期に仕様を決定する取り組みもその一つ。「従来、海外拠点への治工具提供は量産パイロット稼働後でしたが、国内の試作段階で仕様決定が可能となったため、現品をかなり前倒しで提供できるようになりました。今後もMFG活用の成果を上げ、海外拠点の垂直立ち上げに活かしてまいります」(箱崎氏)。

富士通は、日本発のDMUツールVPSによってグローバル展開するお客様を力強く支援していく。

アニメヘッダーでの作業指示

置き治具説明用アニメ

ハーネスは実写を交えて補足説明

【会社概要】

ニスカ株式会社

- 本社:山梨県南巨摩郡富士川町小林430-1

- 会社設立:1960年1月

- 社長:上田 典由

- 資本金:21億243万円

- 従業員数:803名(2011年12月31日時点)

- 事業概要:複写機周辺機器・カードプリンタ・光学計測機器