インテル コーポレーション 様

ペナン工場でスマートファクトリー・スマートオフィスの共同実証 IoT で工場の環境情報と半導体製造ラインの稼働状況を見える化

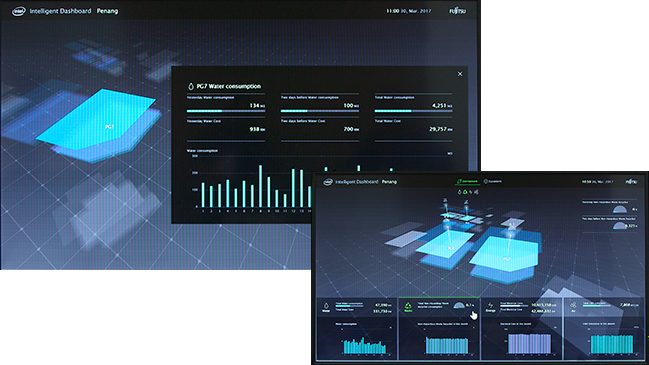

インテルコーポレーションと富士通は、半導体生産拠点であるインテルのペナン工場において、IoTを活用した工場全体の環境情報(電力や水の使用量など)と半導体製造ラインの稼働状況を可視化するシステムの共同実証を2017年4月より開始した。

これにより、経営層がペナン工場全体の状況をタイムリーに把握し、さらなる生産効率改善に向けた施策を迅速に実施することが可能となる。

- 課題工場内の環境情報を経営層がタイムリーに把握することで、生産効率改善に活かしたい

- 効果工場内のエネルギー使用量などを日次で可視化することで、工場の運用改善に向けたタイムリーな施策の実施が可能に

- 課題工場の稼働停止ゼロを実現するため、製造ラインの稼働状況をリアルタイムに把握したい

- 効果工場全体の設備稼働状況を一元管理しリアルタイムに可視化することで、経営層の迅速な意思決定を支援

背景

稼働停止ゼロ、高生産性が工場にとっての重要命題

「工場にとって最も重要なことは稼働を止めないことと、生産活動を最適化すること」。インテル・ペナン工場のジェネラルマネージャーであるOoi Kim Huat氏は、こう語る。そのためには、常に設備や製造装置の稼働状況をチェックし、故障の予兆がないかどうか、消耗品が交換のタイミングに差し掛かっていないか、無駄なエネルギー利用はないかなどを確認しなければならない。

インテルの半導体製造拠点の中で、米国外では最大拠点であるペナン工場では、これまでも工場内の環境情報を月次で集計を行ったり、半導体製造ラインにおいては、各製造設備の稼働データを収集、蓄積し、製造設備に問題が発生した際の原因究明などに、IoTを活用してきた。しかし、工場内の環境情報も半導体製造ラインの稼働についても、リアルタイムな状況の把握には課題があり、収集したデータを改善のための迅速な施策には活かしきれていなかった。

Mr. WP Chan

Mr. WP ChanDirector, Customer Engineering

Markets & Channels Acceleration

Mr. Ooi Kim Huat Vice President Technology and manufacturing Group General Manager Penang Assembly / Test Operations

Mr. Ooi Kim Huat Vice President Technology and manufacturing Group General Manager Penang Assembly / Test Operations

経緯

スマートファクトリーとスマートオフィスの分野でIoT協業を開始

このような中で、現場ではセンサーからあがってくる情報を取得し、問題のある設備を早期に発見し、問題発生前に対処できる仕組みづくりのニーズが高まっていた。またマネジメント層からも、オフィスや工場内のさまざまな情報をタイムリーに把握し、迅速な意思決定に活かしたいという要望があった。

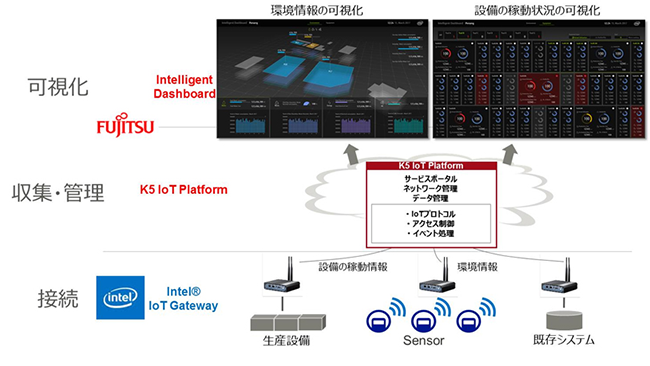

もともとインテルと富士通は、2015年5月よりIoT ソリューションの構築に向けた協業を開始している。その取り組みの第一弾として、主にノートPC の製造を手掛ける株式会社島根富士通において、工場の製造工程の可視化による効率化に関する実証実験を行い、輸送コストの30%削減などの効果をあげてきた。今回その第二弾として、工場のIoT 化推進のため、インテルのペナン工場にてスマートオフィスとスマートファクトリーの検証を実施。生産効率の改善を目指し、エネルギー使用量や半導体製造ラインの稼働状況など、工場全体の状況をIoT によってリアルタイムに可視化するシステムの共同実証を開始した。センサーデータを高速で処理可能な「Intel IoT Gateway」、膨大なデータを一元管理する「FUJITSU Cloud Service for OSS IoT Platform」、様々なデータを横串でグラフィカルに見せる化する「FUJITSU Intelligent Dashboard」を連携することで、工場全体の環境情報の見える化および生産設備の稼働状況の見える化の検証を行うものである。

ポイント

工場内の設備や装置をつないで工場全体の環境情報と

半導体製造ラインの稼働状況をリアルタイムに見える化

まず、工場内の電力量計や水道メーター、温度や湿度などを計測する環境センサーから得られる様々な環境情報と、半導体製造ラインの稼働状況データを、IoT システム向けゲートウェイ装置「インテル® IoT ゲートウェイ」を経由して集約し、IoT データ活用基盤サービス「IoT Platform」で一元管理する。「IoT Platform」は、分散サービス基盤技術により、データ量が急激に変化する環境でも安定して処理できる点が特長である。さらに、収集したデータを基に、エネルギー使用量やそれに関連するコスト、製造設備稼働率などの重要な経営指標を統合的に表示可能な「Intelligent Dashboard」でわかりやすく可視化する。

これによって、各工場の様々な状況を横串で見ることができるようになる。スマートオフィスでは、オフィスのエネルギー情報を1日単位でエネルギー情報を可視化することで、日々の進捗の評価し、カイゼンに向けた気づきの抽出が可能になると考えられる。

スマートファクトリーでは、工場全体の設備の状態をリアルタイムに把握することで、設備や装置の不具合の早期発見、早期対策ができるようになり効率的なメンテナンスも可能になり、生産性を高められる。

期待される効果と今後の展望

工場全体の最適化を目指し、更なる検証に取り組む

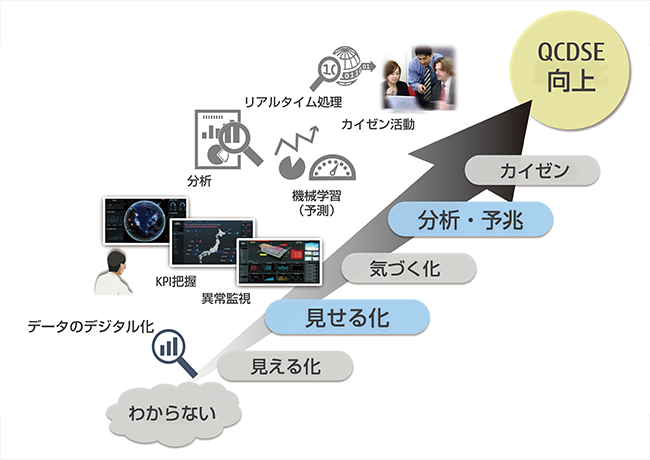

IoT協業における工場全体の最適化シナリオは、①つなぐ、②データ収集・データ管理、③見える化、見せる化、④分析・予兆、⑤最適化の5つのフェーズからなる。今回のペナン工場での実証では、①つなぐ、②データ収集、データ管理、③見える化、見せる化までが実現可能になった。

今後は、現在、収集し可視化されているデータをさらに分析し、最善な稼働手法の判別や、故障や障害の事前予測を目指し④分析・予兆、⑤最適化のフェーズに進んでいく。

インテル マーケット&チャネルアクセラレーションのディレクターであるEric Chan 氏は今後の目標について「製造分野だけでなく、他の産業向けにもIoT ソリューションを拡大していく。コスト削減や、効率化、最適な人員配置などの効果も見込めると考えている」と語る。グローバルでの製造業の工場IoT化への貢献を目指し、両社は今後も協業を進めていく。

Intel Corporation(インテル コーポレーション) 様

| 会社名 | Intel Corporation |

|---|---|

| 設立 | 1968年7 月18 日 |

| 設立者 | ロバート・N・ノイス(故人) ゴードン・E・ムーア (インテル コーポレーション名誉会長) |

| 代表者 | ブライアン・クルザニッチ (インテル コーポレーションCEO) |

| 事務所 | 米国カリフォルニア州サンタクララ(本社)など |

| 決算期 | 12 月 |

| 従業員数 | 約10 万7,600 人 |

| 海外事業所 | 50カ国以上

|

[2017年7月掲載]参照元 intel.com

本事例に関するお問い合わせ

-

富士通コンタクトライン (総合窓口)0120-933-200(通話無料)

受付時間:平日9時~17時30分(土曜・日曜・祝日・当社指定の休業日を除く)