導入事例

株式会社富士通ITプロダクツ様 倉庫内の部品集約作業における移動距離を最大45%短縮 最適な部品集約作業の動線を瞬時に導き出す、デジタルアニーラ

量子現象に着想を得たデジタル回路によって組合せ最適化問題を高速に解くことができる、富士通のデジタルアニーラ。

ICT技術の発達とAIの実用化に伴い、これまで以上に複雑な計算を瞬時に行うコンピュータが求められている昨今、製造、流通、金融など様々なビジネス分野での活用が期待されています。今回はデジタルアニーラを導入し、倉庫内作業の効率を劇的に向上させることに成功した富士通ITプロダクツ様の事例を紹介します。

効率化を追求する工場とデジタルアニーラの出会い

富士通ITプロダクツ

富士通ITプロダクツ

富士通ITプロダクツは、富士通のコンピュータシステムの基幹工場として、メインフレーム、UNIXサーバ、基幹IA、スパコンなどの中大型サーバ、ストレージシステムなどを製造しています。生産スタイルは多品種少量で、2002年の設立以来、「QCD(Quality:品質、Cost:費用、Delivery:引渡)の追求による顧客満足度の向上」を標榜として、生産体制の合理化を推進してきました。

「ここ数年は、機種の細分化がさらに進んでいます」と話すのは丹羽執行役。仮に量産機種であっても全て顧客仕様で組み上げられるため、完成品にほぼ同一仕様の製品はないと言います。

「こうした環境で、より生産性を上げるために何をすればよいかという模索はつねに行っています。その中の一つが、倉庫を含む工場内の動線の最適化です。生産性向上のための新たな施策を検討していく中で、組合せ最適化問題に強いデジタルアニーラについて知り、私たちの工場でも活用できるのではないかと考えました」(丹羽執行役)

株式会社富士通ITプロダクツ

株式会社富士通ITプロダクツ

執行役員 丹羽和幸氏

デジタルアニーラは、量子現象に着想を得たデジタル回路で、現在の汎用コンピュータでは解くことが難しい「組合せ最適化問題」を高速に解く新しい技術です。この組合せ最適化問題の、代表的な例が「巡回セールスマン問題」です。これはセールスマンが複数の都市をそれぞれ1回ずつ訪問して出発した都市に戻ってくる際に、どの順序で回ると最短経路になるかを見つけ出すものです。 30都市の場合では、巡回パターンは10の35乗という膨大な数となり、汎用コンピュータに総当たりで計算させると、0が33個並ぶほどの組合せ数になります。デジタルアニーラでは、それをわずか1秒ほどで解を出せる。

ベテランの経験に頼るピッキング作業からの脱却

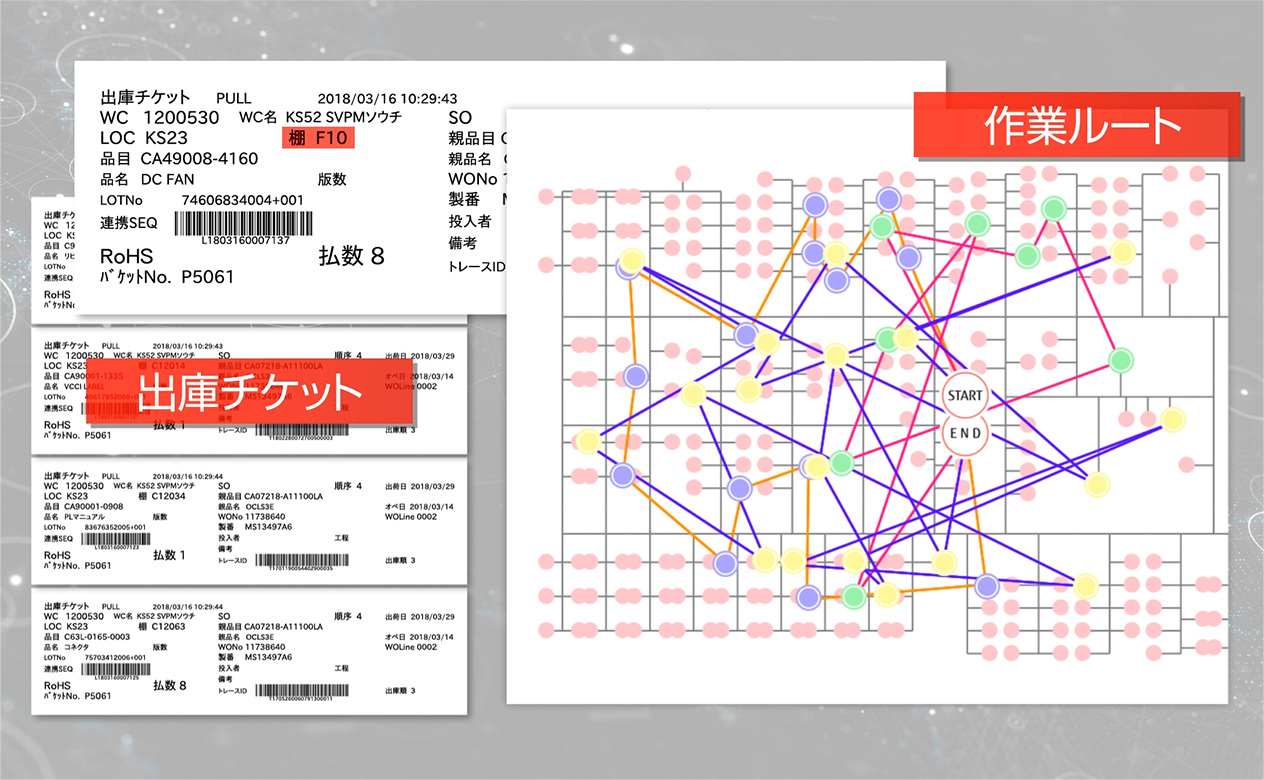

棚番号や、部品名が記載された出庫チケットと、

棚番号や、部品名が記載された出庫チケットと、

作業員が部品をピッキングする際の非常に複雑なルート

倉庫作業は、まず、それぞれのラインから部品の出庫指示がされます。出庫指示後、部品リスト(出庫チケット)が倉庫内に出力され、作業者が倉庫の棚からチケットに記された部品を集め、出庫するという流れで行われます。出庫チケットには部品の品名や保管されている棚番号などが記載されています。

「部品を探すと言えば誰でもできる簡単な作業だと思われるかもしれませんが、効率よくピッキングを行うためには作業者の経験に頼る部分が非常に大きいです」と話すのは宮田部長。

「今回、デジタルアニーラを採用した倉庫は、広さが1000平米もあり、保管されている部品は3000点もあります。作業者は出庫チケットを見ながら部品を集めていきます。しかし、出庫チケットの部品リストは、部品棚の並び順に記載されているわけではなく、かつ部品棚自体もアルファベット順できちんと整理されているわけではないため、“作業者が探しやすい環境”とは言えませんでした。

経験の浅い作業者には、どの棚にどの部品があるのか見当もつかないため、倉庫内を無駄に探し回ることになり、ピッキングにかなりの時間がかかっていました」(宮田部長)

株式会社富士通ITプロダクツ

株式会社富士通ITプロダクツ

製造技術統括部 生産技術部長宮田健司氏

特に最近は、少量多品種によって出庫する部品の種類も多く、また、毎回異なる部品を集める事となり、ベテラン作業者の経験に頼らざるを得ませんでした。

「元々は、部品の入出庫作業は外部に委託をしていましたが、2年前から倉庫作業はすべて内製化されました。内製化を行った当初は、部品の保管場所など習得するまでに時間が掛かってしまい、部品を集める時間も外部に委託していた時よりも多く掛かっていました。また、作業の習熟が上がった以降も、倉庫作業者の入れ替え時には、ベテラン作業員が司令塔役になり、チケットを部品棚別など作業しやすいように並び替えて、担当者がピッキングしていくという手順を採っており、ベテランの作業者に頼らざるを得ない状況となっていました。

このような状況の中、デジタルアニーラの話を聞いた時に、巡回セールスマン問題を解決できるなら、部品棚にも利用できるはずだとピンときました」(丹羽執行役)

富士通ITプロダクツの倉庫の様子。1000平米ものスペースに所狭しと数千種類もの部品が格納されている

富士通ITプロダクツの倉庫の様子。1000平米ものスペースに所狭しと数千種類もの部品が格納されている

ピッキングの最適動線を瞬時にマップ上に表示

タブレットに表示された最適なピッキングルート。これにより、経験の浅い作業員でも効率的なピッキングが可能になった。

タブレットに表示された最適なピッキングルート。これにより、経験の浅い作業員でも効率的なピッキングが可能になった。

「やはり、可視化できたことが大きかったです。部品を集めるために倉庫内を行ったり来たりしていた動線が、シンプルな一筆書きになる。それを私たちの目で確認できること、それが素晴らしいと思いました」(丹羽執行役)

「もう一つ、素晴らしいのはスピードです」と宮田部長。「これまでベテランの作業員を中心として、皆で悩みながら工夫していた作業が、一瞬で、さらに作業者のスキルに依存することなく、経験の浅い作業者でも簡単に行えるようになりました」(宮田部長)

また、動線実績が残るため、そこから各部品の最適な収納位置を考えることもできます。頻繁にピックアップが必要な部品を動線の出発点付近の棚に配置することで、一筆書きの線も短くてすみ、結果として作業効率も上がっていきます。

「作業の改善は現場の方に実感を得てもらわないとなかなか進みません。口だけで動線が短くなったよと言うのではなく、可視化して“こんなに短くなったんだ”と効果を具体的に知ることで、さらに効果を上げようと作業員の意識も変わっていきます」

部品を集める移動距離は月あたり20%減少しました。さらに「棚の位置を再考することで月あたり45%まで減少が可能です」(宮田部長)

丹羽執行役は、 「まずは一つの倉庫エリアで利用をしてみたが、目に見える効果が出ているので、他の倉庫にも展開できればと考えています」と話します。

今後は、倉庫作業での動線最適化だけでなく、製造ラインに投入する製品順序の最適化など、他の業務の生産性向上などにもデジタルアニーラの活用が期待されます。

Digital Annealer サービス

「FUJITSU Digital Annealer クラウドサービス」「FUJITSU Digital Annealer オンプレミスサービス」

「FUJITSU Digital Annealer テクニカルサービス」の3つのサービスをご利用いただけます。

「デジタルアニーラ」に関するお問い合わせ

-

入力フォームへ

当社はセキュリティ保護の観点からSSL技術を使用しております。

-

富士通コンタクトライン (総合窓口)0120-933-200(通話無料)

受付時間 9:00~12:00および13:00~17:30(土・日・祝日・当社指定の休業日を除く)