本技术介绍参考了以下链接

English

2017年01月23日

快速自动构建生产线图像检测程序的技术

基于AI技术“Zinrai”的机器学习,实现快速启动生产线

株式会社富士通研究所(注1)(以下简称,富士通研究所)开发了一种自动生成图像检测程序的技术,该程序可以通过摄像头拍摄的图像自动检测生产线上电子设备的零件安装及外观缺陷。

开发背景

近年来在生产线上,基于摄像头进行的零件安装、产品装配及外观检测等工序的自动化迅速发展,在应对不同种类的零件和不同数量的材料时,需要对图像处理程序进行快速修改。富士通研究所以前开发的图像处理程序自动生成技术(注2)可用于检测零件安装和产品装配时的位置对准,识别直线和圆圈等简单的几何图形。该技术实现了在生产线不停止运行的情况下,以可靠的识别率运行组装和装配,但为了提高生产线的整体效率,还需在检测工序中应用该技术(图1)。

图1 摄像头在生产线上的应用

课题

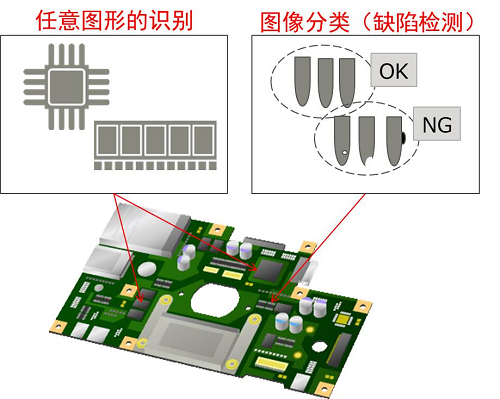

在生产线的检测工序中,需要确认零件是否已安装,位置是否对齐,判断外观是否有缺陷(如破损或附有异物等)。这些检测项目因产品规格不同变得多样化,基于摄像头进行的自动检测需要能够识别各种各样的零件形状,根据图像特征自动做出判定(图2)。

图2 电子零件的安装检测例

开发的技术

富士通研究所在改良了之前开发的图像处理程序自动生成方法和评价方案的基础上,开发了检测工序中图像处理程序的自动生成技术。该技术可以检测零件安装是否错位,以及识别部件的缺陷。本技术使用了富士通人工智能技术“Zinrai”的机器学习、图像处理、以及优化等技术。

本次开发的技术特点如下:

1. 检测零件的安装是否错位

为了能够应对各种零件形状,常规的方法是事先将要识别的所有零件的图像登记,通过与生产线上拍摄的图像进行比对处理,计算相似度,来确定零件的位置。另外,为了避免类似形状的零件被误检,需要对每种检测零件的图像进行校正处理和阈值设定等的参数调整。此次,本技术使这一调整过程实现了自动化。

富士通研究所开发了一种可识别任意图形的程序结构,输入零件图像与整个电路板图像,通过比对各自的变换图像,输出相似度分布。使用该结构,基于机器学习的遗传算法可优化比对时的参数(图3)。只需登录要识别的零件图像相对于整个电路板图像的正确位置的样本数据,该技术就可以自动生成几乎不受照明差异影响的,即使附近混杂有类似形状的零件,也可准确识别目标零件的程序,实现了高精度的位置对准检测。

图3 任意图形识别程序的构造与优化

2. 识别良品与不良品的技术

基于多种图像变换抽取亮度、对比度、边缘方向等特征值数据,生成符合良品的模型。将预先训练的良品图像和非良品图像的判定结果与基于特征值分布的分离度作为评价标准,用遗传算法优化模型,自动生成高性能的图像分类器(图4)。

图4 良品、不良品识别程序的构造与优化

效果

在实际生产线零件安装检测图像处理程序的内部测试表明,大约经过2小时的训练,自动生成的程序性能可与生产线编程专家开发的程序相媲美。这就将检测程序的开发时间减少到大约原来的1/5,可实现生产线的快速启动,规格变化时系统的快速修改,从而保证生产线的稳定运行。此外,高精度、低差异的自动检测也有助于保证产品品质的稳定性。

今后

富士通研究所正努力提高检测程序在产品装配和检测过程中的性能,目标是将其作为“制造业解决方案”实现该技术的实用化。

注释

- 注1 株式会社富士通研究所:

- 社长 佐佐木 繁

总公司所在地 日本神奈川县川崎市 - 注2 富士通研究所以前开发的图像处理程序自动生成技术:

- 业界首次!生产流水线的图像识别程序自动生成技术(2014年11月25日研究所技术介绍)